Automatisierte Qualitätskontrolle

Stellen Sie sich eine Welt vor, in der die Produkte fehlerfrei sind, die Produktionslinien nie ins Stocken geraten und die Qualitätssicherung nicht nur eine Abteilung, sondern das Herzstück eines ganzen Produktionssystems ist. Dies ist kein Blick in eine ferne, utopische Zukunft - es ist das Hier und Jetzt, angetrieben von den Wundern der automatisierten Qualitätskontrolle.

Einführung in die automatisierte Qualitätskontrolle

Die Qualitätskontrolle ist seit langem der Wächter über den Ruf der Marke und die Kundenzufriedenheit. Mit der Entwicklung der Industrie und den steigenden Ansprüchen der Verbraucher stoßen die traditionellen manuellen Methoden jedoch an ihre Grenzen. Doch in diesem Rätsel gibt es eine elegante und robuste Lösung: die automatisierte Qualitätskontrolle (AQC).

Definition und Bedeutung der automatisierten Qualitätskontrolle

Die automatisierte Qualitätskontrolle ist ein technologisches System, bei dem intelligente Maschinen, hochentwickelte Sensoren und fortschrittliche Algorithmen eingesetzt werden, um Produkte ohne menschliches Eingreifen sorgfältig zu prüfen. Sie ist von immenser Bedeutung, da sie die menschlichen Fähigkeiten in Bezug auf Schnelligkeit und Präzision übertrifft und den Output erheblich steigert, während sie gleichzeitig die strengen Standards, die für höchste Qualität stehen, aufrechterhält und oft sogar noch verbessert.

Wie die automatisierte Qualitätskontrolle die Industrie verändert

Die Landschaft verschiedener produktionsorientierter Sektoren hat sich unter dem Einfluss des AQC erheblich verändert:

- Automobilindustrie: Höheres Sicherheitsniveau bei jeder Inspektion am Fließband.

- Pharmazeutika: Schutz von Leben durch einwandfreie Einhaltung von Gesundheitsstandards.

- Unterhaltungselektronik: Beschleunigung von Produkteinführungen unter Beibehaltung von Qualitätsmaßstäben.

- Lebensmittelherstellung: Stärkung des Vertrauens durch unnachgiebige Kontrolle auf Verunreinigungen oder Unstimmigkeiten.

Bei diesem seismischen Wandel, der von automatisierten Systemen angetrieben wird, geht es nicht nur darum, menschliche Arbeit zu ersetzen, sondern auch darum, neue Horizonte für die Arbeitsweise der Industrie zu schaffen - ein kontinuierliches Streben nach Spitzenleistungen mit Effizienz als Kern.

Vorteile der automatisierten Qualitätskontrolle

Die Integration der automatisierten Qualitätskontrolle in verschiedenen Branchen verändert die Fertigungslandschaft sprunghaft. Die Vorteile, die sie mit sich bringt, sind unbestreitbar. Sie revolutioniert nicht nur die Art und Weise, wie Produkte hergestellt werden, sondern stellt auch sicher, dass sie hohe Qualitätsstandards mit beispielloser Konsistenz erfüllen.

Höhere Effizienz und Produktivität

Meiner Erfahrung nach berichten Unternehmen, die eine automatisierte Qualitätskontrolle einführen, häufig von erheblichen Effizienzsteigerungen. Hier ist der Grund dafür:

- Schnelligkeit: Die Automatisierung ermöglicht eine kontinuierliche, schnelle Prüfung, die die menschlichen Fähigkeiten übersteigt.

- Betriebszeit: Die Maschinen brauchen keine Pausen oder Schichten; sie können rund um die Uhr ohne Ermüdung arbeiten.

- Konsistenz: Jeder Artikel wird nach denselben Kriterien geprüft, was die Variabilität verringert.

Das Ergebnis ist eine Steigerung des Produktionsvolumens ohne Qualitätseinbußen.

Verbesserte Datengenauigkeit und -konsistenz

Um zu verstehen, wie wichtig präzise Daten bei der Qualitätskontrolle sind, sollten Sie sich diese Analogie vor Augen führen: Daten sind für die Qualitätskontrolle von Produkten das, was Zutaten für einen Koch sind - ein einziger Kompromiss kann das gesamte Ergebnis beeinflussen.

Automatisierte Systeme zeichnen sich durch eine hochpräzise Datenerfassung aus, die dank fortschrittlicher Sensoren und Programmierung praktisch keine Fehler zulässt. Dieser besondere Aspekt gewährleistet die Einheitlichkeit der Daten:

- Messungen

- Erkennung von Anomalien

- Einhaltung der Spezifikationen

Ganz einfach: Wenn Ihre Daten jedes Mal ins Schwarze treffen, steigt auch Ihre Produktqualität.

Erhöhte Sicherheit

Automatisierte Systeme wachen nicht nur über die Produktqualität, sondern auch über das Wohlergehen der Mitarbeiter. Indem sie gefährliche Aufgaben übernehmen oder in gefährlichen Umgebungen arbeiten, tragen sie dazu bei, Arbeitsunfälle erheblich zu reduzieren. Es ist, als hätten Sie einen Roboter-Schutzengel für Ihre Belegschaft!

Bessere Produktprüfungen bedeuten außerdem, dass die Verbraucher sicherere Produkte erhalten, was in Bereichen wie der Automobilindustrie oder der Pharmazie, wo Sicherheit nicht nur eine Vorliebe, sondern eine strenge Anforderung ist, von entscheidender Bedeutung ist.

Verringerung der menschlichen Fehler

Ich sage oft, dass Irren menschlich ist - aber um wirklich etwas zu vermasseln, braucht man einen Computer. Doch ironischerweise verhindern Computer mehr Fehler als sie verursachen, wenn sie im Rahmen automatischer Qualitätskontrollen richtig programmiert sind. Solche Systeme führen Routineaufgaben unparteiisch aus, ohne sich ablenken zu lassen oder das Urteilsvermögen zu verlieren, das wir Menschen nach unserer dritten Tasse Kaffee haben - oder vor unserer ersten!

Durch die Standardisierung und die Entfernung subjektiver Bewertungen aus kritischen Prozessen sehen Unternehmen, dass viel weniger Fehler durch ihre Netze schlüpfen.

Kosteneinsparungen

Obwohl automatisierte Qualitätskontrolltechnologien eine gewisse Anfangsinvestition erfordern, habe ich festgestellt, dass die langfristigen finanziellen Vorteile ermutigend sind:

- Weniger Abfall mit präziser Präzision

- Weniger Rückrufe bedeuten mehr Vertrauen in die Marke

- Senkung des Personalaufwands ohne Einbußen bei der Produktionskapazität

Im Laufe der Zeit können diese Einsparungen zu beträchtlichen finanziellen Gewinnen führen, die Ressourcen für Innovation und Expansion freisetzen - und das alles bei gleichbleibend hoher Qualität Ihrer Produkte.

Durch die Verbindung von Fachwissen und Innovation erfüllt die automatisierte Qualitätskontrolle die Versprechen, die viele vor Jahrzehnten noch für zu hoch hielten. Der kumulative Effekt? Ein schlanker Betrieb voller Potenzial, der bereit ist, die Anforderungen von heute zu erfüllen und sich an die Anforderungen von morgen anzupassen.

Einführung einer automatisierten Qualitätskontrolle

Die Einführung einer automatischen Qualitätskontrolle ist ein strategischer Schritt, der die betriebliche Effizienz und die Integrität der Produkte erheblich steigern kann. Es ist eine Kunst, diese fortschrittlichen Systeme in Ihre bestehenden Abläufe zu integrieren, was eine sorgfältige Planung und Überlegung erfordert.

Auswahl der richtigen Automatisierungstechnik für die Qualitätskontrolle

Die Auswahl einer geeigneten Automatisierungstechnologie erfordert eine sorgfältige Analyse verschiedener Faktoren:

- Branchenspezifische Anforderungen: Verschiedene Sektoren haben einzigartige Herausforderungen und Standards. In der Pharmabranche beispielsweise sind absolute Präzision und die Einhaltung strenger Vorschriften erforderlich.

- Art der Produkte oder Dienstleistungen: Die Art (Größe, Form, Material) der zu prüfenden Produkte bestimmt die Art der benötigten Sensoren oder Bildverarbeitungssysteme.

- Volumen und Skalierbarkeit: Es ist von entscheidender Bedeutung, künftige Anforderungen zu antizipieren; entscheiden Sie sich für Lösungen, die mit dem Wachstum Ihres Unternehmens mitwachsen können.

- Budgetzwänge: Setzen Sie die Ressourcen klug ein - Spitzentechnologie ist nicht immer gleichbedeutend mit Kosteneffizienz. Schaffen Sie ein Gleichgewicht zwischen Innovation und Erschwinglichkeit.

Wägen Sie diese Elemente sorgfältig gegen die Angebote auf dem Markt ab, um eine optimale Lösung für Ihr Unternehmen zu finden.

Integration von automatisierten Systemen in bestehende Prozesse

Die Integration neuer Technologien sollte die aktuellen Protokolle verbessern und nicht stören. Hier sind einige umsetzbare Schritte:

- Beteiligen Sie die Betroffenen: Beziehen Sie Mitarbeiter verschiedener Ebenen in Diskussionen ein, um Schmerzpunkte zu identifizieren, die durch Automatisierung behoben werden könnten.

- Führen Sie Pilotprojekte durch: Führen Sie vor der vollständigen Implementierung Testläufe mit den ausgewählten Technologien durch, um mögliche Probleme zu erkennen.

- Festlegung von Metriken: Legen Sie klare Leistungsindikatoren fest, um die Effektivität und den ROI der automatisierten Systeme nach der Integration zu messen.

Durch eine sorgfältige Vorbereitung können Sie sicherstellen, dass sich Ihre automatisierte Qualitätskontrolllösung nahtlos in die bestehenden Arbeitsabläufe einfügt und deren Effizienz ohne nennenswerte Unterbrechung erhöht.

Schulung und Qualifizierung der Mitarbeiter für die Automatisierung

Einer der wichtigsten Schritte bei der Einführung der automatisierten Qualitätskontrolle ist wohl die Vorbereitung der Mitarbeiter auf die Veränderungen:

- Investieren Sie in Schulungsprogramme, die speziell auf die Bedienung neuer Maschinen oder Software zugeschnitten sind.

- Entwickeln Sie kontinuierliche Lernmöglichkeiten, damit Ihre Mitarbeiter mit den technischen Fortschritten in der Automatisierungstechnik Schritt halten können.

- Förderung der abteilungsübergreifenden Zusammenarbeit, bei der das Wissen über automatisierte Systeme organisch unter Kollegen ausgetauscht werden kann.

Die Förderung einer Atmosphäre, in der die Entwicklung von Fähigkeiten im Vordergrund steht, spielt eine entscheidende Rolle bei der erfolgreichen Einführung automatisierter Qualitätskontrollmaßnahmen.

Zusammenfassend lässt sich sagen, dass die Integration der automatisierten Qualitätskontrolle unser Engagement unterstreicht, einwandfreie Produkte zu liefern und in diesem schnelllebigen technologischen Zeitalter an der Spitze zu bleiben. Durch die sorgfältige Auswahl passender Technologien, die korrekte Verknüpfung mit bestehenden Prozessen und die Förderung der Mitarbeiter ebnen wir einen reibungslosen Weg zu höheren Leistungsstandards in der gesamten Branche.

Schlüsselkomponenten von automatisierten Qualitätskontrollsystemen

Automatisierte Qualitätskontrollsysteme bestehen aus mehreren technologischen Fortschritten, die zusammen ein ausgeklügeltes und effizientes Qualitätssicherungssystem bilden. In diesem Abschnitt werde ich die Schlüsselkomponenten aufschlüsseln, die diese zuverlässigen Qualitätskontrollsysteme sowohl robust als auch zuverlässig machen.

Robotik in der Qualitätskontrolle

Die Robotik hat zahlreiche Branchen verändert, und ihre Rolle bei der Qualitätskontrolle ist von zentraler Bedeutung. Mit Präzisionsmechanik und fortschrittlicher Programmierung sind Roboter:

- Unermüdlich wiederkehrende Aufgaben mit hoher Genauigkeit ausführen.

- Sicherer Umgang mit empfindlichen oder gefährlichen Materialien.

- Betrieb in für Menschen ungeeigneten Umgebungen, z. B. bei extremen Temperaturen oder Schadstoffbelastungen.

In der Automobilproduktion haben Roboter die Montagelinien revolutioniert. Dort sorgen sie dafür, dass jedes Fahrzeugteil perfekt und ermüdungsfrei eingebaut und geprüft wird - jedes Mal.

Sensoren und ihre Rolle in der Qualitätskontrolle

Sensoren sind die Augen und Ohren von automatisierten Qualitätskontrollsystemen. Diese Geräte sammeln wichtige Daten aus Produktionsprozessen, indem sie physikalische Eigenschaften wie Temperatur, Druck, Feuchtigkeitsgehalt oder Maßhaltigkeit erfassen. Hier ist ihr Beitrag:

- Die Echtzeitüberwachung gewährleistet, dass die Produkte die strengen Spezifikationen erfüllen.

- Komplexe Sensoranordnungen erkennen Fehler, die für das menschliche Auge unsichtbar sind.

- Fortschrittliche Sensoren passen sich im Handumdrehen an verschiedene Produkttypen an.

Durch die aufmerksame Überwachung mit Hilfe von Hightech-Sensoren können Unternehmen einen gleichbleibend hohen Standard für die Konformität von Teilen in großen Chargen aufrechterhalten.

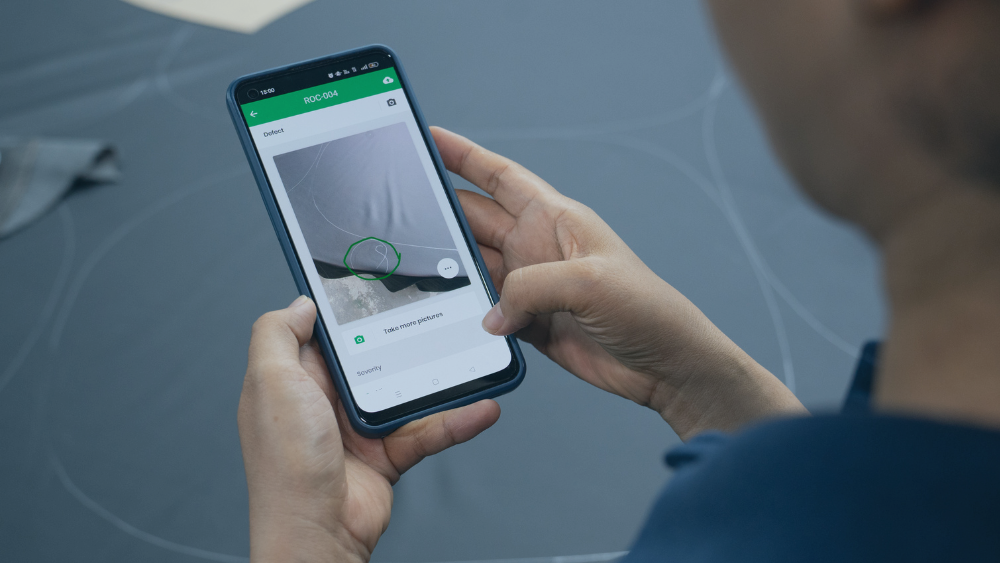

Bildverarbeitungssysteme für die Inspektion

Bildverarbeitungstechnologien verleihen Maschinen die Fähigkeit zu "sehen". Sie ist ein integraler Bestandteil eines automatisierten Qualitätskontrollsystems, bei dem Kameras Bilder aufnehmen, die mit Hilfe von Algorithmen verarbeitet werden, um Fehler zu erkennen. Maschinelles Sehen ermöglicht automatisierte Qualitätskontrollanwendungen:

- Schnelle Bildanalyse, die viel schneller ist als manuelle Inspektionen.

- Die Erkennung selbst kleinster Unvollkommenheiten in Teilen oder Baugruppen.

- Nahtlose Integration in bestehende Produktionslinien ohne Unterbrechung des Flusses.

Durch die Integration der maschinellen Bildverarbeitung in ihre Prozesse können Unternehmen Fehler frühzeitig erkennen, bevor die Produkte auf den Markt kommen, und so sowohl Ansehen als auch Ressourcen sparen.

Datenerhebung und -analyse

Im Kern lebt die automatisierte Qualitätskontrolle von Daten - von vielen Daten. Hochentwickelte Software sammelt Informationen aus allen Bereichen des Fertigungsprozesses für die analytische Prüfung. Hier sehen Sie, was eine effektive Datenerfassung leisten kann:

- Identifizierung von Trends im Zeitverlauf, die auf eine schleichende Abweichung von den gewünschten Parametern hinweisen könnten.

- Nutzung der prädiktiven Analytik, um auf der Grundlage aktueller Datenmuster potenziellen künftigen Problemen vorzubeugen.

- Ermöglichung einer detaillierten Berichterstattung, die die Einhaltung der gesetzlichen Vorschriften unterstützt.

Das Ziel sind immer klarere Erkenntnisse, die zu besseren Entscheidungen führen: über die Wartungspläne von Maschinen, die Verbesserung von Produktionsmethoden und sogar die Anpassung von Designs - all dies trägt zu einer unvergleichlichen Produktqualität und Kundenzufriedenheit bei.

Diese Komponenten arbeiten innerhalb automatisierter Qualitätskontrollsysteme synergetisch zusammen, um die Betriebsstandards zu erhöhen - ein fehlerfreies Produkt nach dem anderen. rmi

Fallstudien: Erfolgreiche Implementierungen der automatisierten Qualitätskontrolle

Fallstudie 1: Unternehmen X steigert die Produktionseffizienz mit automatisierter Qualitätskontrolle

In der fesselnden Welt der Fertigung ist Unternehmen X ein Leuchtturm der Innovation, insbesondere durch die Einführung automatisierter Qualitätskontrollprozesse. Dieser führende Elektronikhersteller hat durch die Integration modernster Automatisierungstechnologie in seine Montagelinien einen überzeugenden Wandel vollzogen.

- Grundlegende Produktivitätsmetriken: Vor der Automatisierung machten manuelle Inspektionen fast 15 % der gesamten Produktionszeit aus.

- Implementierung von Bildverarbeitungssystemen: Unternehmen X setzte hochentwickelte Bildverarbeitungssysteme ein, die in der Lage sind, selbst die kleinsten Fehler zu erkennen.

- Auswirkungen auf die Effizienz: Nach der Implementierung verzeichnete die Montagelinie eine Produktivitätssteigerung von 30 % und eine Beschleunigung des Gesamtdurchsatzes um 20 %.

Der Knackpunkt liegt nicht nur in der Geschwindigkeit, sondern auch in der Genauigkeit - die Fehlerquote ist nach der Automatisierung um beeindruckende 50 % gesunken. Es ist bezeichnend, dass dieser Hochlauf keine zusätzlichen Schichten oder eine Erweiterung der Belegschaft erforderte. Stattdessen wurden die vorhandenen Mitarbeiter umgeschult, um diese fortschrittlichen Systeme zu verwalten und zu überwachen - ein Beweis für die menschliche Anpassungsfähigkeit inmitten der technologischen Entwicklung.

Fallstudie 2: Wie Unternehmen Y durch den Einsatz von Robotern in der Qualitätskontrolle Produktfehler reduzierte

Ein ebenso beeindruckendes Beispiel stammt von Unternehmen Y, das in der Automobilindustrie für seine hohen Standards bekannt ist. Ihr Sprung zu einem verbesserten Qualitätsmanagement durch Robotik ist ein Musterbeispiel für Fortschritt.

Das Unternehmen, das zuvor mit einer Fehlerquote zu kämpfen hatte, die das Vertrauen der Kunden und den Marktanteil bedrohte, führte ein ehrgeiziges Roboterprogramm ein, das sich auf die Präzision in kritischen Phasen wie dem Schweißen und der Teileplatzierung konzentrierte.

Hier erfahren Sie, wie die automatisierte Qualitätskontrolle ihre Abläufe revolutioniert hat:

- Einführung von Roboterarmen: Diese robusten Maschinen sorgten für eine beispiellose Konsistenz bei Aufgaben, die früher der menschlichen Variabilität unterlagen.

- Integration mit Echtzeit-Überwachungssoftware: Ermöglicht die sofortige Erkennung und Behebung von Mängeln während des Herstellungsprozesses.

- Ergebnisse:

- Eine bemerkenswerte Verringerung der Fehlerquote um über 40 %

- Höhere Kundenzufriedenheit dank verbesserter Produktzuverlässigkeit

- Senkung der Betriebskosten durch weniger Rückrufe und weniger Abfallmaterial

Dieser Bericht zeigt auf anschauliche Weise, wie die strategische Umsetzung traditionelle Engpässe überwinden kann - und es sind genau diese Erfolgsgeschichten, die die entscheidende Rolle der automatisierten Qualitätskontrolle in verschiedenen Sektoren bestätigen.

Herausforderungen und Überlegungen bei der Einführung einer automatisierten Qualitätskontrolle

Die Einführung automatisierter Qualitätskontrollsysteme kann für jedes Unternehmen, das seine Effizienz und Produktionsqualität verbessern will, ein bedeutender Schritt nach vorn sein. Dieser Weg ist jedoch nicht ohne Hürden. Es ist wichtig, die anfänglichen Kosten abzuwägen und die zu erwartende Kapitalrendite zu bedenken, Qualifikationsdefizite in der Belegschaft zu beseitigen und zu überlegen, wie neue Technologien in bestehende Systeme integriert werden können.

Anfängliche Kosten und Investitionsrendite (ROI)

Die Entscheidung, eine automatisierte Qualitätskontrolle einzuführen, sollte nicht auf die leichte Schulter genommen werden; sie ist mit erheblichen Vorabinvestitionen verbunden.

- Anschaffung von Ausrüstung: Hightech-Maschinen wie Roboter und fortschrittliche Sensoren haben einen hohen Preis.

- Software-Integration: Die Anpassung der Software, die diese Maschinen steuert, ist ein weiterer Kostenfaktor.

- Schulung des Personals: Ihre Teammitglieder müssen geschult werden, um diese neuen Systeme effektiv zu verwalten.

Auch wenn diese Investitionen anfangs abschreckend wirken, zahlen sie sich auf lange Sicht oft durch eine höhere Produktivität und geringere Fehlerquoten aus. Der knifflige Teil liegt in der Berechnung des Zeitpunkts, an dem Sie die Gewinnschwelle erreichen - den ROI - und dann von Ihrer Investition profitieren. Eine sorgfältige Kosten-Nutzen-Analyse sollte Ihre Entscheidungen hier leiten und sicherstellen, dass Sie wissen, wann sich die finanzielle Lücke, die durch die hohen Anfangsinvestitionen entstanden ist, im Laufe der Zeit schließen wird.

Qualifikationsdefizite und Widerstand gegen Veränderungen

Mit der Automatisierung kommt es zu einer Verschiebung der Arbeitsaufgaben - bestimmte Aufgaben werden obsolet, während andere neu hinzukommen. Diese seismische Verschiebung kann Qualifikationslücken innerhalb einer Organisation aufdecken.

- Ermittlung der für künftige Tätigkeiten erforderlichen Schlüsselqualifikationen.

- Ausarbeitung umfassender Schulungsprogramme.

- Förderung einer Kultur des kontinuierlichen Lernens zur Vorbereitung auf den ständigen technologischen Fortschritt.

Gleichzeitig kann es bei Mitarbeitern, die Angst vor Überalterung haben oder sich von neuen technologischen Paradigmen überfordert fühlen, einen natürlichen Widerstand gegen Veränderungen geben. Eine klare Kommunikation über die Absicht der Automatisierung - menschliche Arbeitskräfte zu ergänzen und nicht zu ersetzen - ist hier von entscheidender Bedeutung, ebenso wie die Demonstration von Empathie gegenüber den Bedenken der Mitarbeiter.

Die Trägheit überwinden:

- Veranstalten Sie offene Foren, in denen die Vorteile der Automatisierung erläutert werden.

- Versichern Sie die Sicherheit des Arbeitsplatzes mit echten Beispielen oder Erfolgsgeschichten.

- Fördern Sie während der gesamten Übergangsphase die Inklusivität, damit sich jeder als Teil dieser transformativen Reise fühlt.

Integration in bestehende Systeme

Die Einführung eines automatischen Qualitätskontrollsystems bedeutet nicht nur das Hinzufügen neuer Hardware, sondern erfordert oft auch eine nahtlose Verschmelzung mit den bestehenden Betriebsabläufen - eine Aufgabe, die leichter gesagt als getan ist.

Bedenken Sie Kompatibilitätsprobleme:

- Bewertung, ob ältere Maschinen effektiv mit neueren kommunizieren können.

- Sicherstellen, dass die Methoden der Datenerfassung auf verschiedenen Plattformen übereinstimmen.

- Aktualisierung von Altsystemen, die sonst den Fortschritt behindern könnten, weil sie nicht mit den neuesten Qualitätskontrolltechnologien synchronisiert sind.

Denken Sie auch an die Skalierbarkeit: Ihre Methodik sollte sowohl den aktuellen Anforderungen als auch absehbaren Erweiterungen gerecht werden, ohne dass kurz darauf eine komplette Überarbeitung erforderlich ist - so sparen Sie zukünftige Ressourcen.

Zusammenfassend lässt sich sagen, dass eine wirksame Integration der automatisierten Qualitätskontrolle eine sorgfältige Planung sowie flexible Problemlösungsstrategien erfordert, die nicht nur den heutigen Herausforderungen, sondern auch den künftigen Chancen gerecht werden. Wenn diese Vorbereitungen getroffen sind, können sich Unternehmen geschickter durch die sich verändernden Landschaften bewegen und sich letztendlich für einen dauerhaften Erfolg inmitten der schnellen technologischen Entwicklung rüsten.

Zukünftige Trends in der automatisierten Qualitätskontrolle

Automatisierte Qualitätskontrollsysteme stehen an der Schwelle zum Wandel, was vor allem auf die technologischen Fortschritte bei der künstlichen Intelligenz (KI) und dem Internet der Dinge (IoT) zurückzuführen ist. Diese Innovationen werden nicht nur bestehende Prozesse verbessern, sondern auch neue Möglichkeiten in der Fertigung, Produktion und anderen Bereichen eröffnen, in denen die Qualitätskontrolle von größter Bedeutung ist.

Künstliche Intelligenz und maschinelles Lernen in der Qualitätskontrolle

Die Einbindung von KI in die automatisierte Qualitätskontrolle ist ein bedeutender Schritt in Richtung intelligente Fertigung. Diese Verschmelzung läutet eine Zukunft ein, in der Systeme mehr tun, als programmierten Anweisungen zu folgen - sie lernen und passen sich an.

- Vorausschauende Analyse: Durch den Einsatz von Algorithmen des maschinellen Lernens können Qualitätskontrollsysteme jetzt Anlagenausfälle vorhersagen, bevor sie auftreten. Diese Verlagerung von der reaktiven zur prädiktiven Wartung sorgt dafür, dass Ausfallzeiten minimiert werden, was sowohl Zeit als auch Geld spart.

- Selbst-Optimierung: KI ermöglicht kontinuierliche Verbesserungszyklen innerhalb der Systeme. Da sie im Laufe der Zeit mehr Daten verarbeiten, passen diese Systeme ihre Parameter an, um eine bessere Genauigkeit zu erzielen - im Wesentlichen lernen sie aus vergangenen Inspektionen, um die zukünftige Leistung zu verbessern.

- Verbesserte Entscheidungsfindung: KI-basierte automatisierte Qualitätskontrolle kann komplexe Entscheidungen in kürzester Zeit treffen. In Situationen, in denen mehrere Variablen gleichzeitig berücksichtigt werden müssen, z. B. bei der Auswahl der besten von mehreren akzeptablen Optionen oder bei der Priorisierung von Inspektionsaufgaben auf der Grundlage von Risikobewertungen, leistet KI hervorragende Arbeit.

Mit jedem Produktinspektionszyklus oder gescannten Bauteil, das in die Datenbank eingegeben wird, werden maschinenlernfähige Systeme intelligenter. Sie identifizieren nicht nur Defekte, sondern erkennen auch Muster, die auf größere Produktionsprobleme hinweisen könnten - Probleme, die für das menschliche Auge oder herkömmliche Methoden unsichtbar sind.

Internet der Dinge (IoT) fähige Qualitätskontrollsysteme

In dem Maße, in dem Objekte durch die IoT-Technologie mit dem Internet verbunden werden, steht die automatisierte Qualitätskontrolle an einer weiteren Grenze - der Echtzeitüberwachung und -koordinierung in einer gesamten Produktionsanlage.

- Datenaustausch in Echtzeit: IoT-Geräte können zwischen verschiedenen Komponenten innerhalb einer Produktionslinie kommunizieren. Ihre Fähigkeit, Echtzeitdaten zu senden, bedeutet, dass sofortige Anpassungen vorgenommen werden können, wenn etwas von der Norm abweicht.

- Vernetzte Lieferketten: Beim IoT geht es nicht nur um die Vernetzung von Maschinen, sondern um die Schaffung von Synergien zwischen Lieferanten und Herstellern. Stellen Sie sich die Rückverfolgbarkeit in jeder Phase vor - von der Beschaffung des Rohmaterials bis zur Auslieferung des Endprodukts - und die kontinuierliche Überwachung der Einhaltung von Qualitätsstandards.

- Integration von Verbraucher-Feedback: Feedbackschleifen nach dem Verkauf unter Verwendung von IoT-Geräten könnten Informationen in das automatisierte Qualitätskontrollsystem einspeisen, um Verbesserungen für kommende Chargen oder Modelle vorzunehmen.

Durch den Einsatz von Sensoren an kritischen Maschinenteilen oder die Verwendung von RFID-Etiketten zur Verfolgung von Materialien in jeder Phase der Fertigung erweitert das Internet der Dinge die Reichweite der automatisierten Qualitätskontrolle über bloße Montagelinien hinaus - es bettet sie nahtlos in jedes Glied des Ökosystems der Lieferkette ein.

Diese Trends signalisieren eine vielversprechende, aber auch herausfordernde Zukunft, die voller Chancen steckt: Eine Landschaft, in der intelligente Fabriken nach selbstverwaltenden Prinzipien arbeiten, die durch fortschrittliche Technologien in den Bereichen KI und IoT gesteuert werden - ein Beweis nicht nur für verbesserte Fähigkeiten, sondern auch für einen Paradigmenwechsel in Bezug auf die Rolle, die wir der Automatisierung bei der Aufrechterhaltung hochwertiger Standards in der Industrie beimessen.

Schlussfolgerung: Die Zukunft der automatisierten Qualitätskontrolle

Bei unserem Streifzug durch die Dynamik und die Feinheiten der automatisierten Qualitätskontrolle haben wir festgestellt, dass dieser fortschrittliche Bereich nicht nur die industriellen Prozesse revolutioniert, sondern auch die Weichen für zukünftige Innovationen stellt. Mit jedem Schritt zur Verfeinerung und Verbesserung setzen automatisierte Qualitätskontrollsysteme neue Maßstäbe für Effizienz, Präzision und Zuverlässigkeit.

Der Einsatz solcher Technologien symbolisiert in der Tat ein Engagement für Spitzenleistungen und ebnet den Weg für intelligentere Produktionssysteme und Dienstleistungsbranchen gleichermaßen. In Anbetracht des Tempos, in dem die Fortschritte gemacht werden, möchte ich einige abschließende Überlegungen dazu anstellen, was im Bereich der automatisierten Qualitätskontrolle vor uns liegt.

Unbegrenzte Möglichkeiten mit AI-Integration

Künstliche Intelligenz steht an vorderster Front, um die Möglichkeiten der automatisierten Qualitätskontrolle zu erweitern. Durch die Integration tiefgreifenderer Lernalgorithmen und reaktionsfähiger neuronaler Netze hat KI das Potenzial, Qualitätskontrollsysteme voranzutreiben, die sich nicht nur selbst weiterentwickeln, sondern auch prädiktiv sind. Dieser intellektuelle Sprung könnte bedeuten, dass Fehler erkannt werden, bevor sie auftreten, oder dass Produktionsparameter in Echtzeit angepasst werden können, um unvergleichliche Ergebnisse zu erzielen.

Umfassende Reichweite durch IoT-Integration

Das Internet der Dinge - ein umfangreiches Netzwerk miteinander verbundener Geräte - ist ein weiterer Bereich, der sich in den Mechanismen der Qualitätskontrolle verankern wird. Stellen Sie sich vor, dass Qualitätskontrollsysteme nahtlos mit jedem Gerät in einer Produktionslinie kommunizieren oder unschätzbare Rückmeldungen der Endnutzer direkt von den verwendeten intelligenten Produkten erhalten. Ein solches Ökosystem wird zu einer äußerst datenreichen Umgebung führen, die tadellose und präzise Qualitätskontrollstandards ermöglicht.

Mensch-Maschine-Zusammenarbeit

Die automatisierte Qualitätskontrolle zielt nicht darauf ab, menschliches Fachwissen zu ersetzen, sondern es durch eine symbiotische Zusammenarbeit zu ergänzen. Die Fortschritte werden sich wahrscheinlich darauf konzentrieren, die menschliche Entscheidungsfindung durch maschinelle Präzision zu ergänzen, so dass sich die Fachleute auf die strategische Überwachung konzentrieren können, während sie sich wiederholende Aufgaben den Roboterkollegen überlassen.

Zukünftig werden Ausfallsicherheit und konstante Betriebszeiten immer leichter zu erreichen sein, da Maschinen zunehmend komplexe Aufgaben unter der wachsamen Führung von Menschen übernehmen - eine Partnerschaft, in der intuitives Verständnis auf unerbittliche Genauigkeit trifft.

Abschließend lässt sich sagen, dass die heutigen Implementierungen der automatisierten Qualitätskontrolle bereits einen bedeutenden Fortschritt in unserem Ansatz zur Aufrechterhaltung überragender Standards in verschiedenen Sektoren darstellen. Mit der Weiterentwicklung der Technologie in hochentwickelte Bereiche, die mit KI und IoT-Integrationen florieren, treten wir in eine Ära ein, in der "smart" nicht nur ein Schlagwort, sondern ein fester Standard ist - ein Paradigma, in dem geprüfte Perfektion zur alltäglichen Realität wird.

Wenn man über diese Möglichkeiten nachdenkt, kann man nicht umhin, optimistisch darüber zu sein, wie diese Fortschritte die Produktivitätslandschaften neu definieren und Kulturen fördern werden, die unaufhörlich auf das Erreichen absoluter Spitzenleistungen ausgerichtet sind; damit werden automatisierte Lösungen für eine optimale Qualitätskontrolle zu einem unverzichtbaren Dreh- und Angelpunkt in unserem Streben nach unübertroffenen qualitativen Zenits.

}