Qualitätskontrolle der Produktion

Entfesseln Sie die Magie hinter der Konsistenz Ihrer Lieblingsprodukte, den unbesungenen Helden: Die Qualitätskontrolle der Produktion. Ein Universum, in dem Wissenschaft und Technologie unermüdlich zusammenarbeiten, um sicherzustellen, dass jeder einzelne Artikel, den wir verwenden, unsere Erwartungen erfüllt.

Einführung in die Qualitätskontrolle der Produktion

Definition der Qualitätskontrolle in der Produktion

Qualitätskontrolle in der Produktion - klingt ziemlich technisch, nicht wahr? Vereinfachen wir es. Dieser Prozess stellt sicher, dass ein bestimmter Standard oder eine bestimmte Qualität während der Produktion eingehalten wird. Das kann alles sein, von der Herstellung von Computern, Autos und Smartphones bis hin zum Backen von Keksen in einer Fabrik! Es ist so, als hätte man einen strengen "Qualitätsprüfer", der alle Schritte der Produktion mit Argusaugen überwacht, um jede Möglichkeit eines Fehlers auszuschließen.

Diese Methode der Qualitätskontrolle wird jedoch nicht durch reines Glück oder mystische Intuition erreicht, sondern durch systematische Verfahren und strenge Standards, die darauf abzielen, dass jedes Produkt, das die Fließbänder verlässt, perfekt ist.

Der Zweck und die Bedeutung der Qualitätskontrolle in der Produktion

Stellen Sie sich vor, Sie beißen in einen Schoko-Chip-Keks und finden stattdessen eine Olive - eine unangenehme Überraschung! Kleine Fehler können zu großen Diskrepanzen in der Kundenzufriedenheit führen - ein Alptraum, den keine Marke erleben möchte. Aus diesem Grund ist die Qualitätskontrolle von zentraler Bedeutung, da sie für Konsistenz sorgt und gleichzeitig die Fehlerquote erheblich senkt.

Darüber hinaus gewährleisten Sie durch die Einhaltung hoher Qualitätsstandards die Sicherheit der Benutzer - ein übergeordneter Faktor, insbesondere in Bereichen wie Medizintechnik oder Kraftfahrzeuge, in denen minderwertige Qualität Leben gefährden kann. Darüber hinaus werden durch eine gute Qualitätskontrolle in der Produktion die Ressourcen effizient verwaltet und die Verschwendung reduziert, wodurch die Gesamtrentabilität gesteigert wird. Im Wesentlichen dient die Qualitätskontrolle als Schildträger für Marken, die ihren Ruf verteidigen und gleichzeitig das Vertrauen der Kunden stärken.

Den Prozess der Qualitätskontrolle in der Produktion verstehen

Wenn wir tiefer in die Welt der Qualitätskontrolle in der Produktion eintauchen, ist es wichtig, einige grundlegende Konzepte zu verstehen. Wir beginnen mit der Unterscheidung zwischen Qualitätskontrolle und Qualitätssicherung, zwei Begriffen, die oft synonym verwendet werden, die aber in diesem Zusammenhang jeweils eine andere Bedeutung haben. Anschließend werden wir untersuchen, inwiefern die Qualitätskontrolle eine entscheidende Rolle bei der Gewährleistung von Produktkonsistenz und Zuverlässigkeit spielt.

Der Unterschied zwischen Qualitätskontrolle und Qualitätssicherung

Für das Verständnis des Prozesses der Qualitätskontrolle in der Produktion ist die Abgrenzung zwischen Qualitätskontrolle (QK) und Qualitätssicherung (QS) entscheidend. Im Wesentlichen ist die Qualitätskontrolle ein reaktiver Ansatz für das gesamte Qualitätsmanagement, bei dem es darum geht, Fehler zu erkennen, nachdem ein Produkt entwickelt wurde und bevor es ausgeliefert wird. Im Gegensatz dazu zielt die Qualitätssicherung darauf ab, genau diese Fehler zu vermeiden, indem sie die Entwicklungsprozesse überwacht und während des Prozesses auf Probleme prüft.

Vordergründig geht es bei beiden darum, den Verbrauchern hervorragende Produkte zu liefern. Während die Qualitätssicherung jedoch proaktiv auf die Verbesserung der Produktionssysteme abzielt, um von Anfang an qualitativ hochwertige Ergebnisse zu gewährleisten, geht es bei der Qualitätskontrolle darum, die fertigen Ergebnisse zu prüfen, um festzustellen, ob sie den festgelegten Standards entsprechen.

Die Rolle der Qualitätskontrolle bei der Gewährleistung von Produktkonsistenz und -zuverlässigkeit

Es besteht kein Zweifel daran, dass die Aufrechterhaltung der Produktkonsistenz und -zuverlässigkeit unverzichtbare Aspekte für jedes Produktionsunternehmen sind, das eine gleichbleibende Qualität und langfristige Kundenzufriedenheit anstrebt. Diese Beständigkeit ist genau der Punkt, an dem die Qualitätskontrolle der Produktion ins Spiel kommt.

Regelmäßige Inspektionen im Rahmen der Qualitätskontrolle ermöglichen es den Herstellern, Anomalien früh genug zu erkennen, bevor sie sich zu größeren Problemen auswachsen. Indem sie diese kleinen Abweichungen umgehend beheben, können Unternehmen durchgängig zuverlässige, qualitativ hochwertige Produkte mit minimalen Abweichungen liefern.

Zweitens bedeuten festgelegte Toleranzgrenzen im Rahmen von QC-Maßnahmen, dass es einen Standard gibt, jenseits dessen Fehler nicht akzeptabel sind. Fälle, in denen Produktmerkmale diese Schwellenwerte über- oder unterschreiten, liefern verwertbare Erkenntnisse, die bei der frühzeitigen Behebung prozessbezogener Probleme helfen.

Darüber hinaus erhalten Unternehmen durch Feedback-Mechanismen, die durch QC-Aktivitäten wie Kundenbefragungen oder Beschwerdemanagementsysteme (CMS) erleichtert werden, einen direkten Einblick in die Kundenperspektive hinsichtlich der Produktleistung. Auf diese Weise können kontinuierliche Verbesserungen vorgenommen werden, um der sich verändernden Marktdynamik gerecht zu werden.

Ein solcher proaktiver Ansatz sichert den Kunden nicht nur eine gleichbleibende Produktqualität zu, sondern bekräftigt auch ihr Vertrauen in die Marke, indem er das Engagement für die Lieferung zuverlässiger und hochwertiger Produkte unterstreicht, denen sie jederzeit vertrauen können.

Arten von Methoden der Qualitätskontrolle in der Produktion

Zur wirksamen Überwachung der Produktqualität wird eine Vielzahl von Methoden der Qualitätskontrolle in der Produktion eingesetzt. Diese reichen von traditionellen praktischen Routinen wie Probenahme und Inspektion bis hin zu eher analytischen Ansätzen wie der statistischen Prozesskontrolle (SPC) und der Prozessfähigkeitsanalyse. Lassen Sie uns diese verschiedenen, für die Qualitätskontrolle wichtigen Techniken genauer untersuchen.

Probenahme- und Inspektionsmethoden in der Qualitätskontrolle der Produktion

Einer der ersten Schritte im Produktions- und Qualitätskontrollprozess ist die Probenahme und Prüfung. Dabei werden Stichproben von Fertigerzeugnissen oder Bauteilen untersucht, um festzustellen, ob sie den vorgegebenen Qualitätsstandards entsprechen.

Dabei kann es sich um physikalische Parameter wie Abmessungen, Gewicht, Farbe und Beschaffenheit handeln, aber auch um funktionale Aspekte, die dazu dienen, die Leistung des Produkts unter verschiedenen Bedingungen zu bewerten. Ein entscheidender Aspekt liegt in der Fähigkeit, Anomalien frühzeitig zu erkennen, so dass Präventivmaßnahmen ergriffen werden können, bevor fehlerhafte Produkte den Verbraucher erreichen.

Statistische Prozesskontrolle (SPC) als Methode zur Überwachung und Steuerung der Qualität

Der nächste Punkt auf unserer Liste ist die zunehmend bekannte Technik: Die statistische Prozesskontrolle (SPC). Einerseits stützt sich SPC in hohem Maße auf Datenanalysewerkzeuge zur Überwachung des Produktionsprozesses, andererseits werden statistische Methoden strategisch eingesetzt, um Produktionsschwankungen zu steuern, die sich auf die Qualität des Endprodukts auswirken könnten.

Diese Methodik zielt auf drei wichtige Bereiche ab:

- Erkennen von Trends im Zeitverlauf.

- Aufdeckung interner Ungereimtheiten.

- Aufforderung zum Eingreifen, wenn die Abweichungen akzeptable Schwellenwerte überschreiten.

Daher liegt der Wert von SPC nicht nur in der Echtzeitsteuerung, sondern auch in der Erweiterung der Vorhersagefähigkeiten zur Verbesserung der zukünftigen Leistung.

Prozessfähigkeitsanalyse zur Bewertung der Fähigkeit eines Prozesses, Spezifikationen zu erfüllen

Die Prozessfähigkeitsanalyse ist aufgrund ihrer Relevanz für die Qualitätskontrolle in der Produktion sicherlich diskussionswürdig. Im Wesentlichen quantifiziert sie, wie gut Ihr Fertigungsprozess die von Ihnen oder Ihren Kunden vorgegebenen Spezifikationen erfüllen kann. Bei dieser Bewertung werden zwei Schlüsselparameter gemessen:

- Die mittlere Abweichung zwischen dem erwarteten Output und den tatsächlichen Ergebnissen.

- Die Varianz innerhalb der Ausgabedatenpunkte selbst.

Die Prozessfähigkeitsanalyse liefert somit eine Kennzahl, die eine objektive Beurteilung der Anpassungen des Produktionsablaufs ermöglicht. Durch die Nutzung dieser entscheidenden Erkenntnisse können Unternehmen nicht nur eine Null-Fehler-Produktion anstreben, sondern auch ihre betriebliche Effizienz insgesamt steigern.

Sowohl einzeln als auch in ihrer Gesamtheit tragen diese Methoden zu einem allumfassenden und effektiven Ansatz für die Qualitätskontrolle in einer Produktionsumgebung bei. In den nächsten Abschnitten werden wir näher darauf eingehen, wie die Technologie den Bereich der Qualitätskontrolle in der Produktion revolutioniert.

Die Rolle der Technologie in der Qualitätskontrolle der Produktion

In der heutigen Welt spielt die Technologie in allen Bereichen der Industrie eine immer größere Rolle. Dies gilt insbesondere für die Qualitätskontrolle in der Produktion, wo innovative technologische Fortschritte sowohl die Prozesseffizienz als auch die Produktqualität revolutioniert haben. Wir sehen bemerkenswerte Fortschritte bei den Qualitätsanforderungen durch den Einsatz von Automatisierung und Robotik sowie Datenanalyse und künstlicher Intelligenz.

Einsatz von Automatisierung und Robotik in Qualitätskontrollprozessen

Die Integration von Automatisierung und Robotik hat zu erheblichen Verbesserungen im Bereich des Qualitätsmanagements und der Produktionskontrolle geführt. Diese hochmodernen Werkzeuge ermöglichen es den Unternehmen, sich wiederholende Aufgaben zu rationalisieren, eine höhere Präzision zu erreichen, menschliche Fehler zu reduzieren und wertvolle Zeit zu sparen.

Roboterarme können akribische Messungen schneller durchführen als ihre menschlichen Gegenstücke, während automatisierte Maschinen Tausende von Produkten schnell auf Fehler untersuchen. Darüber hinaus helfen Automatisierungstechnologien den Unternehmen, eine vollständige Konsistenz aufrechtzuerhalten - eine Schlüsselvoraussetzung für eine erfolgreiche Qualitätskontrolle in der Produktion.

Die Automatisierung verringert nicht nur den mühsamen manuellen Aufwand und beschleunigt die Abläufe, sondern ermöglicht auch ununterbrochene Arbeitszeiten, was die Produktivität erheblich steigern kann. Roboter werden nie müde und verlieren nie die Aufmerksamkeit für Details - sie können rund um die Uhr arbeiten, ohne dass es zu Leistungs- oder Funktionseinbußen kommt. Daher ebnet die Integration dieser Roboterlösungen in die Qualitätskontrollsysteme der Produktion den Weg für eine überragende Zuverlässigkeit bei reduzierten Kosten.

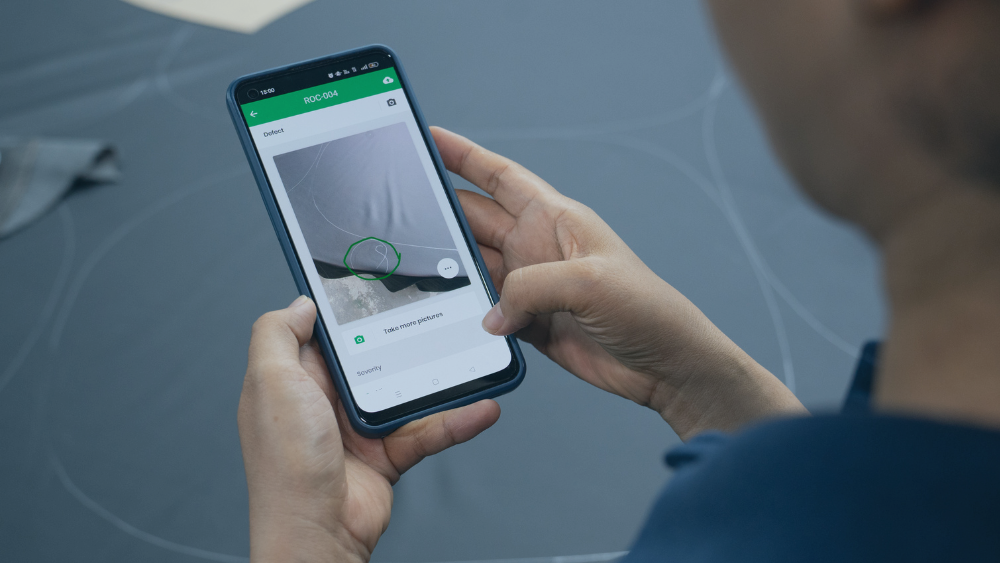

Der Einsatz von Datenanalyse und künstlicher Intelligenz zur Identifizierung von Fehlern und Verbesserung von Produktionsprozessen

Genauso wichtig für die Qualitätskontrolle in der Produktion ist der Einsatz von Datenanalysetools in Verbindung mit den Prinzipien der künstlichen Intelligenz (KI). Ihre Aufgabe? Die schnelle Erkennung von Fehlern, die sonst vom menschlichen Auge oder von Standardinspektionsverfahren übersehen werden könnten.

Datenanalysesoftware prüft große Mengen von Daten, die während der Produktionszyklen gesammelt werden, um Muster zu erkennen - positive oder negative. Die Informationen fließen in KI-Modelle ein, die dann lernen, auf der Grundlage erkannter Trends Vorhersagen über die Produktqualität zu treffen.

Diese Erkenntnisse helfen bei der Entscheidungsfindung zur Verbesserung von Fertigungsprozessen und verhindern so, dass potenzielle Probleme in zukünftigen Chargen wieder auftreten. Interessanterweise kann KI sogar Maschinenausfälle auf der Grundlage historischer Betriebsdaten vorhersagen und so eine proaktive Wartung ermöglichen, die anschließend eine störungsfreie Produktion sicherstellt.

Da diese datengesteuerten Lösungen in der Lage sind, Probleme in Echtzeit zu erkennen und zu beheben, erhöhen sie die Fehlererkennungsrate drastisch. Infolgedessen sinkt der Ausschuss und die Produktqualität steigt, was sowohl finanzielle Einsparungen als auch eine höhere Kundenzufriedenheit zur Folge hat.

Zweifellos revolutionieren diese Technologien die Art und Weise, wie Unternehmen die Qualitätskontrolle in der Produktion angehen. Durch den Einsatz von Automatisierung, Robotik, KI und Datenanalyse können Unternehmen problemlos ein höheres Maß an Produktkonstanz aufrechterhalten und gleichzeitig die Betriebskosten erheblich senken.

Qualitätskontrollinstrumente und -techniken für die Produktion

In unserem Bestreben, die Qualitätskontrolle in der Produktion zu verstehen, müssen wir uns mit den verschiedenen Werkzeugen und Techniken befassen, die in diesem Bereich eingesetzt werden. Der Kern dieser Strategien besteht darin, Probleme rechtzeitig zu erkennen, potenzielle Fehler zu vermeiden, bevor sie auftreten, und Prozessschwankungen kontinuierlich zu überwachen. Die Pareto-Analyse, die Fehlermöglichkeits- und -einflussanalyse (FMEA) und die statistische Qualitätskontrolle und -diagramme sind die drei wichtigsten Methoden.

Pareto-Analyse zur Identifizierung der wichtigsten Faktoren, die die Qualität beeinflussen

Die Pareto-Analyse ist ein unverzichtbares Instrument zur Ermittlung der wichtigsten Faktoren, die die Qualität in der Produktion beeinflussen. Die Pareto-Analyse basiert auf dem oft als "80/20-Regel" bezeichneten Prinzip und hilft uns, die 20 % Ursachen zu ermitteln, die zu 80 % der Probleme führen. Wie funktioniert sie?

- Bei der Verwendung dieses Tools wird jedes Problem, das bei Qualitätskontrollen festgestellt wird, nach seiner Art kategorisiert.

- Für jede Kategorie wird dann eine Gesamtberechnung des Schadens (oder der Kosten) vorgenommen, so dass sie eine Rangfolge erhält.

- Schließlich wird jede Kategorie grafisch dargestellt, um zu verdeutlichen, welche die Qualität unverhältnismäßig stark beeinflussen.

Betrachten Sie die Pareto-Analyse als Ihren Reiseführer durch den Dschungel der Komplikationen bei der Produktentwicklung - immer bereit, Sie genau auf Problemstellen hinzuweisen.

Fehlermöglichkeits- und Einflussanalyse (FMEA) zur proaktiven Risikobewertung und -prävention

Ein weiterer Schritt auf dem Weg durch produktive Qualitätskontrollsysteme führt uns zur FMEA oder Fehlermöglichkeits- und -einflussanalyse - ein proaktives Instrument, das speziell entwickelt wurde, um potenziell riskante Situationen zu verhindern, bevor sie entstehen.

Wie man sich anhand der Terminologie, die ausschließlich aus Begriffen wie "Fehler", "Auswirkungen" und "Analyse" besteht, vorstellen kann, zielt die FMEA darauf ab, potenzielle Fehler in Produkten oder Prozessen zu erkennen, bevor sie auftreten - eine wichtige Hilfe bei der Verfeinerung von Entwicklungsphasen und der Vermeidung kostspieliger späterer Korrekturen.

Bei der Anwendung der FMEA wird in der Regel eine systematische Methode angewandt, die mit der Dokumentation aller an einem Fertigungsprozess beteiligten Schritte beginnt, gefolgt von einem Brainstorming möglicher Fehler, der Bewertung der potenziellen Auswirkungen dieser Fehler und schließlich der Entwicklung von Präventionsstrategien für jeden erkannten Fehler.

Kontrollkarten zur Überwachung von Prozessschwankungen und Erkennung von Anomalien

Zu den am weitesten verbreiteten Verfahren der Qualitätskontrolle in der Produktion gehört die Verwendung von Regelkarten. Im Wesentlichen handelt es sich dabei um visuelle Diagramme, die aus der Vogelperspektive zeigen, wie sich ein Prozess im Laufe der Zeit verändert, und die dabei helfen, Unregelmäßigkeiten oder Ausreißer zu erkennen, die vom Standardprozessverhalten abweichen.

Die Funktionsweise von Regelkarten ist von einer beredten Einfachheit: Die Aufzeichnung von Datenpunkten im Zeitverlauf ermöglicht die rasche Erkennung von Trends oder Veränderungen im Prozessablauf. Wenn Datenpunkte unter oder über vordefinierte Grenzen (auch als Kontrollgrenzen bekannt) fallen, signalisiert dies eine Anomalie, die eine weitere Untersuchung erfordert.

Regelkarten versprechen eine Qualitätsüberwachung in Echtzeit - sie sind wie wachsame Wächter, die den ganzen Tag über an Ihrer Produktionslinie stehen und jede noch so kleine Schicht registrieren.

Im Wesentlichen würden ein ausgewogenes Verhältnis zwischen effektiven Qualitätskontrollspezialisten, die Nutzung der Pareto-Analyse zur Ermittlung der wichtigsten Faktoren, die die Produktionsqualität beeinflussen, die FMEA zur proaktiven Fehlervermeidung und die Kontrollkarten zur kontinuierlichen Überwachung erheblich zur Verbesserung der Gesamtproduktqualität beitragen. Diese Methoden fügen sich nahtlos in ein effizientes System ein, das sicherstellt, dass alle Aspekte abgedeckt sind, wenn es darum geht, eine gleichbleibend hohe Qualität in der Produktionskontrolle zu erreichen.

Einführung wirksamer Qualitätskontrollsysteme in der Produktion

Um einen Wettbewerbsvorteil zu erhalten, streben Unternehmen ständig nach Verbesserungen ihrer Produkte und Verfahren. Einer der wichtigsten Aspekte auf diesem Weg ist die Einführung wirksamer Qualitätskontrollsysteme in der Produktion.

Die Schlüsselkomponenten eines erfolgreichen Qualitätskontrollsystems in der Produktion

Es gibt mehrere grundlegende Komponenten, die ein erfolgreiches Qualitätskontrollsystem ausmachen:

- Gut definierte Verfahren - detaillierte, schrittweise Anweisungen für alle Vorgänge.

- Qualifizierte Arbeitskräfte - Mitarbeiter, die so geschult sind, dass sie ihre Aufgaben fachgerecht ausführen können.

- Überwachungsgeräte - physische oder digitale Instrumente zur Messung der Produktbedingungen anhand von Spezifikationen.

- Regelmäßige Audits - regelmäßige Untersuchungen und Überprüfungen, um die Einhaltung der Normen zu gewährleisten.

Durch den Einsatz dieser Elemente in Ihrer Fabrik können Sie eine solide Grundlage für ein effizientes Qualitätskontrollsystem in der Produktion schaffen.

Die Rolle des Engagements des Managements und der Beteiligung der Mitarbeiter bei der Förderung von Initiativen zur Qualitätsverbesserung

Das Engagement des Managements hat einen erheblichen Einfluss auf die Verbesserungsinitiativen. Führungskräfte sind diejenigen, die organisatorische Ziele definieren, Ressourcen bereitstellen, Teams inspirieren und eine fortschrittliche Kultur pflegen - mit diesen vier unterstützenden Säulen kann man einen Schub für Qualitätsverbesserungen erwarten.

Andererseits verleiht die Einbeziehung der Mitarbeiter dem Ganzen noch mehr Dynamik. Indem Sie jeden Einzelnen zum Teil des Ganzen machen - sei es durch Problemlösungsaufgaben oder Entscheidungsprozesse -, motivieren Sie ihn, sich für das Erreichen einer hervorragenden Produktqualität zu engagieren. Darüber hinaus haben die Mitarbeiter an der Basis oft einen einzigartigen Einblick in aktuelle Probleme und können so einen unschätzbaren Beitrag zu praktischen Lösungen leisten.

Festlegung von klaren Qualitätszielen, Metriken und Leistungsindikatoren

Transparente Ziele müssen darlegen, was "Qualität" für Ihr Unternehmen genau bedeutet. Dadurch werden Unklarheiten und Missverständnisse zwischen den Mitgliedern des Unternehmens vermieden. Sobald diese Ziele feststehen, müssen sie in messbare Kennzahlen umgewandelt werden - ein Ansatz, der weitgehend durch den berühmten Ausspruch des berühmten Unternehmensstrategen Drucker unterstützt wird: "Was gemessen wird, wird gemanagt".

Wichtige Leistungsindikatoren (Key Performance Indicators, KPIs) schlagen dann die Brücke zwischen dem Tagesgeschäft und den übergreifenden Zielen. Beispiele hierfür sind die Fehlerquote pro produzierter Einheit, der Prozentsatz der nicht konformen Produkte oder die Zeitdauer für die Lösung von Qualitätsproblemen.

Zusammenfassend lässt sich sagen, dass eine umfassende Auseinandersetzung mit diesen Bereichen Ihr Unternehmen strategisch so positioniert, dass es in einem Umfeld, in dem Spitzenleistungen in der Produktion nicht die Ausnahme sind, sondern als Standard erwartet werden, erfolgreich sein kann.

Schulung und Ausbildung für Fachleute der Qualitätskontrolle in der Produktion

Um sich in der facettenreichen Welt der Qualitätskontrolle in der Produktion zurechtzufinden, bedarf es einer Reihe solider Fähigkeiten und umfassender Kenntnisse. Ich zeige Ihnen, was Sie brauchen, um eine lukrative Karriere in diesem Bereich zu machen - von den wichtigsten Fähigkeiten bis hin zu den verfügbaren Schulungsprogrammen und Zertifizierungen.

Wesentliche Fähigkeiten und Kenntnisse, die für eine Karriere in der Qualitätskontrolle der Produktion erforderlich sind

Wer sich in der Qualitätskontrolle in der Produktion profilieren will, muss einige wenige Fähigkeiten mitbringen.

- Analytische Fähigkeiten: Ein Auge für Details ist von entscheidender Bedeutung; das Erkennen von Fehlern oder Abweichungen wird mit starken analytischen Fähigkeiten einfacher.

- Technisches Geschick: Die Beherrschung spezieller Software oder Geräte wirkt sich unmittelbar auf die Effizienz aus.

- Gute Problemlösungskompetenz: Die Fähigkeit, innovative Lösungen für Qualitätsprobleme zu finden, ist eine große Hilfe.

- Interpretation von Artefakten: Das Verständnis von Blaupausen, Diagrammen und Musterteilen ist ein wesentlicher Bestandteil der Überwachung von Produktionsprozessen.

- Statistische Eignung: Das Verständnis für statistische Methoden, die bei der Qualitätskontrolle eingesetzt werden, ist unerlässlich.

Als Nächstes kommt das Wissen - solide Konzepte über Herstellungsprozesse, das Verständnis der Funktionsweise von Standardverfahren, das Verstehen von gesetzlichen Normen und Branchenspezifikationen und, was noch wichtiger ist, die ständige Weiterbildung in Bezug auf neue technologische Fortschritte bilden das Rückgrat der Qualitätskontrolle in der Produktion.

Wenn Sie sich diese Fähigkeiten aneignen, sind Sie auf dem besten Weg zu potenziell vielversprechenden Chancen in der Branche.

Trainingsprogramme, Zertifizierungen und Möglichkeiten zur beruflichen Weiterentwicklung

Wer Zeit in die Weiterbildung investiert, kann sich in seinem Streben nach Beherrschung von Qualitätskontrolltechniken einen Wettbewerbsvorteil verschaffen. Abgesehen von Studienabschlüssen, die sich auf ingenieurwissenschaftliche Prinzipien konzentrieren, können auch andere Wege die eigenen Fähigkeiten stärken:

- Zertifizierungskurse: Institutionen wie ASQ (American Society for Quality) bieten Zertifizierungskurse wie Certified Quality Technician an, die ein breit gefächertes, auf die spezifischen Anforderungen der Branche abgestimmtes Wissen vermitteln.

- Professionelle Workshops/Seminare: Durch die Teilnahme an diesen Veranstaltungen können Sie sich über neue Trends informieren und Kontakte knüpfen.

- Online-Schulungsprogramme: Kurse zum Selbststudium auf Plattformen wie Coursera oder Udemy erweitern die eigenen Kompetenzen in Bereichen wie Six Sigma oder Lean Manufacturing.

- Ausbildung am Arbeitsplatz: Oftmals bieten Arbeitgeber strukturierte Schulungen für neue Mitarbeiter an, in denen sie reale Szenarien aus der Industrie kennen lernen.

Wenn Sie sich beruflich weiterbilden, verbessert das Ihren Lebenslauf und macht Sie attraktiver für potenzielle Arbeitgeber, die auf der Suche nach Bewerbern sind, die sich von anderen abheben. Die Bereitschaft zum kontinuierlichen Lernen ebnet Ihnen den Weg zu einer angesehenen Fachkraft für Produktions- und Qualitätsmanagementsysteme und -kontrolle und ermöglicht es Ihnen, in diesem Bereich unauslöschliche Spuren zu hinterlassen.

Gemeinsame Herausforderungen bei der Aufrechterhaltung einer konstanten Produktqualität

Im Bereich der Qualitätskontrolle in der Produktion ist die perfekte Gleichmäßigkeit ein erstrebenswertes Ideal, aber eine Herausforderung, die es zu erreichen gilt. Eine Reihe von Problemen taucht häufig auf und verursacht Schluckauf.

Ein besonderes Problem ist die Unbeständigkeit bei der Verwendung von Rohstoffen. Die inhärente Variabilität von organischen oder natürlich vorkommenden Materialien kann zu Schwankungen in der Qualität des Endprodukts führen. In ähnlicher Weise stellen Schwankungen in der Maschinenleistung eine große Herausforderung dar. Im Laufe der Zeit und bei intensiver Nutzung neigen die Maschinen dazu, von ihren ursprünglichen Einstellungen abzuweichen, was zu uneinheitlichen Endprodukten führt - ein Umstand, der umgehend behoben werden muss.

Eine weitere Herausforderung ist die Beherrschung der menschlichen Faktoren in der Produktion. Auch wenn die Automatisierung immer weiter voranschreitet, sind viele Hindernisse noch nicht überwunden: mangelnde Ausbildung oder Kompetenz, inkonsequente Sorgfalt aufgrund von Müdigkeit oder Apathie und unbeabsichtigte Fehler sind nur einige der Hauptprobleme, die auf der Liste stehen.

Bewährte Verfahren zur Bewältigung dieser Herausforderungen, wie z. B. kontinuierliche Verbesserung und Korrekturmaßnahmen

Es mag einschüchternd erscheinen, sich in diesem Labyrinth von Herausforderungen zurechtzufinden, aber seien Sie versichert, dass es proaktive Maßnahmen gibt, die Ihre Erfolgsquote bei der Qualitätskontrolle in der Produktion erheblich steigern können.

Erstens spielt die Einführung standardisierter Verfahren eine entscheidende Rolle. Dazu gehört, dass jedes Detail der Fertigungsprozesse dokumentiert wird - von den Bedieneranweisungen bis zu den Details der Maschineneinrichtung sollte alles akribisch aufgezeichnet werden.

An zweiter Stelle steht die Philosophie der kontinuierlichen Verbesserung oder Kaizen. Durch iterative Änderungen, die auf datengestützten Erkenntnissen beruhen, werden Sie im Laufe der Zeit wahrscheinlich schrittweise Verbesserungen feststellen, die nicht nur zu einem höheren Produktivitätsniveau, sondern auch zu einer besseren Produktkonsistenz führen.

Und nicht zuletzt fördert die Umsetzung von Korrekturmaßnahmen das Wachstum und die Stärke Ihrer Betriebsabteilung wie keine andere Praxis. Wenn Mängel unbehelligt zum Kunden gelangen, weil sie bei internen Qualitätskontrollen unbemerkt geblieben sind, deutet dies auf systemische Lücken hin, die dringend behoben werden müssen.

Der Schlüssel dazu ist eine strenge Überwachung in Verbindung mit schnellen Reaktionszeiten - Abweichungen müssen schnell erkannt und sofort behoben werden. Regelmäßige Datenerhebungen und die anschließende Anwendung von Problemlösungsmethoden wie der "Ursachenanalyse" tragen erheblich zur Behebung solcher Probleme bei.

Auch wenn es Hindernisse gibt, lohnen sich Engagement und Wachsamkeit in Bezug auf die Qualitätskontrolle in der Produktion für Unternehmen, die beständig qualitativ hochwertige Produkte liefern und damit wertvolle Kundenloyalität gewinnen wollen, absolut. Zu diesem Zweck kann die Einbeziehung dieser bewährten Verfahren einen großen Beitrag dazu leisten, dass verschiedene Unternehmen ihren Zielen näher kommen.

Der Einfluss der Qualitätskontrolle in der Produktion auf den Unternehmenserfolg

Das Niveau der Qualitätskontrolle in der Produktion hat einen entscheidenden Einfluss auf das Wachstum und die Wettbewerbsfähigkeit eines Unternehmens. Ein Versagen bei der Aufrechterhaltung einer erstklassigen Qualitätskontrolle in der Produktion kann zu finanziellen Rückschlägen führen, während tüchtige Systeme für die Qualitätskontrolle den Unternehmen zahlreiche Vorteile verschaffen.

Die finanziellen Auswirkungen einer mangelhaften Qualitätskontrolle in der Produktion

Eine unzureichende Qualitätskontrolle in der Produktion führt unweigerlich dazu, dass Unternehmen sowohl Einnahmen als auch Ansehen verlieren. Hier sind einige der wichtigsten möglichen Folgen:

- Produktrückrufe: Unzureichend geprüfte Produkte führen oft zu kostspieligen Rückrufaktionen, nachdem sie auf den Markt gekommen sind. Dies schmälert nicht nur Ihre Einnahmen, sondern häufige Rückrufe schaden auch erheblich der Glaubwürdigkeit Ihrer Marke.

- Unzufriedenheit der Kunden: Ein Produkt, das wegen mangelhafter Verarbeitung oder Haltbarkeit versagt, wird nicht die Loyalität der Kunden gewinnen. Unzufriedenheit aufgrund schlechter Qualität kann zu einem Verlust an Folgeverkäufen und zu Schwierigkeiten bei der Ausweitung des Geschäftsbetriebs führen.

- Auswirkungen auf die Lieferfreundlichkeit: Schlecht produzierte Artikel stören auch die Logistik der Lieferkette, da sie zu Verzögerungen aufgrund von Nachbesserungsbedarf oder der vollständigen Entfernung aus dem Verkehr führen.

- Nichteinhaltung der Vorschriften von Normungsgremien: Mangelnde Aufmerksamkeit bei der Qualitätskontrolle in der Produktion kann dazu führen, dass Ihr Produkt nicht den Industrienormen oder gesetzlichen Standards entspricht, was rechtliche Konsequenzen und hohe Geldstrafen nach sich zieht.

Daher ist es für Unternehmen von entscheidender Bedeutung, diesen potenziellen Fallstricken vorzubeugen, indem sie von Anfang an robuste Qualitätskontrollen in der Produktion einführen.

Die Vorteile einer wirksamen Qualitätskontrolle für die Kundenzufriedenheit und den Ruf der Marke

Eine konsequente Qualitätskontrolle in der Produktion minimiert nicht nur die Risiken, sondern bringt auch erhebliche Vorteile und damit bessere Chancen für Wachstum und Erfolg:

Verbesserte Kundenzufriedenheit: Ein effektives System stellt sicher, dass alle Waren die vorher festgelegten Erwartungen erfüllen - das macht die Kunden glücklich, die dann durch Wiederholungskäufe und Empfehlungen zunehmend zum Umsatz beitragen.

Stärkerer Ruf der Marke: Das kontinuierliche Erreichen hoher Qualitätsstandards stärkt das Markenimage und unterstreicht das Engagement für Spitzenleistungen - eine Überzeugung, die mehr Kunden auf das Unternehmen aufmerksam macht.

Wettbewerbsvorteil: Im Laufe der Zeit kann eine wirksame Qualitätskontrolle, die sich ausschließlich auf die Produktionsqualität konzentriert, zu einem Unterscheidungsmerkmal für Ihre Marke werden und ihr einen soliden Wettbewerbsvorteil verschaffen.

Hohe Rentabilität: Weniger Defekte bedeuten weniger Produktrücksendungen und geringere Kosten durch Vermeidung von Nacharbeiten. Gesunde Gewinnspannen fördern das Gesamtwachstum des Unternehmens und bieten Spielraum für weitere Investitionen in Produktentwicklung und Marketing.

Zusammenfassend lässt sich sagen, dass die Qualitätskontrolle in der Produktion eine generative Wirkung hat, die zu finanzieller Stabilität und Unternehmensexpansion führt. Sie bildet die Schnittstelle zwischen den Erwartungen der Stakeholder und der Lieferrealität und trägt aktiv zur Markenbildung und zum langfristigen Erfolg bei. Investitionen in diesem Bereich verbessern das Marktwachstum, steigern die Gewinne, verbessern die Bewertungen des Kundendienstes und helfen sogar dabei, die gesetzlichen Vorschriften effizienter einzuhalten - und bringen die Unternehmen damit auf den gewünschten Kurs.

Fallstudien und Beispiele für die erfolgreiche Umsetzung der Qualitätskontrolle in der Produktion

Theoretisches Wissen über die Qualitätskontrolle in der Produktion ist von entscheidender Bedeutung, aber ein Verständnis der praktischen Anwendungen der Qualitätskontrolle kann zu einem tieferen Verständnis führen. Betrachten wir zwei bemerkenswerte Beispiele von Unternehmen, die ihre Produktqualität durch die erfolgreiche Umsetzung von robusten Qualitätskontrollmaßnahmen erheblich verbessert haben.

Beispiele aus der Praxis von Unternehmen, die durch Qualitätskontrollinitiativen eine erhebliche Verbesserung der Produktqualität erreicht haben

- Toyota - Die Erfolgsgeschichte dieses japanischen Automobilherstellers ist ein Paradebeispiel für die effektive Umsetzung der Qualitätskontrolle in der Produktion. Toyota wendet den Kaizen-Ansatz an, bei dem die kontinuierliche Verbesserung im Vordergrund steht und alle Mitarbeiter vom Topmanagement bis zu den Fließbandarbeitern einbezogen werden. Diese Philosophie hat zu einer überragenden Produktkonsistenz, einer geringeren Anzahl von Mängeln und einem weltweit hervorragenden Ruf der Marke geführt.

- GE Aviation - Die Luftfahrtabteilung von General Electric ist ein weiteres bemerkenswertes Beispiel für eine effektive Qualitätskontrolle in der Produktion. Das Unternehmen setzt die Six-Sigma-Methode umfassend ein - eine datengesteuerte Technik, die darauf abzielt, Fehler in allen Prozessen, Produkten und Dienstleistungen zu beseitigen. Durch den Einsatz dieser systematischen Methodik konnte GE Aviation Hunderte von Millionen einsparen und die Zuverlässigkeit seiner Produkte erheblich verbessern.

Neben diesen Branchenriesen haben sich auch viele kleine Hersteller einen Namen gemacht, weil sie sich intensiv um die Qualität ihrer Produkte bemühen und dies durch gründliche Qualitätskontrollen in der Produktion sicherstellen.

Lehren aus diesen Fallstudien und wichtige Erkenntnisse für die Einführung von Qualitätskontrollen in der Produktion

Nach der Untersuchung der oben genannten Fallstudien lassen sich einige wichtige Erkenntnisse gewinnen, die als Vorlage für die Umsetzung von Qualitätskontrollinitiativen in jeder Fertigungsbranche oder in jedem Kontext dienen können:

- Übernahme der Philosophie der kontinuierlichen Verbesserung: Machen Sie sich eine Kultur zu eigen, die konsequente Verbesserungen innerhalb Ihrer Arbeitsprozesse fördert - im Großen wie im Kleinen, wie Toyota es mit seinem Kaizen-Ansatz getan hat.

- Ermutigen Sie die Mitarbeiter zur Teilnahme: Wirksame Vorkehrungen für die Patientensicherheit liegen nicht nur in der Verantwortung des Top-Managements oder der Qualitätssicherungs-Teams - beziehen Sie alle Mitarbeiterebenen mit ein, so wie es Toyota tut.

- Robuste Methoden anwenden: Führen Sie Systeme wie das von GE Aviation verwendete Six Sigma ein, das bei der Verbesserung und Aufrechterhaltung der Qualität den Schwerpunkt auf statistische Beweise statt auf Vermutungen legt.

- Investieren Sie in Schulungen: Entwickeln Sie die Fähigkeiten Ihrer Mitarbeiter durch regelmäßige Schulungen zu verschiedenen Aspekten der Qualitätskontrolle in der Produktion kontinuierlich weiter.

- Vorbeugung ist wichtiger als Nachbesserung: Die frühzeitige Erkennung und Eskalation potenzieller Probleme spart Zeit und Kosten, die sonst für die nachträgliche Korrektur von Mängeln aufgewendet werden müssten.

Die Erkundung des Werdegangs dieser Unternehmen kann unschätzbare Einblicke in die Art und Weise liefern, wie ein engagiertes Engagement für die Kontrolle der Produktqualität zum Geschäftserfolg führen kann. Die Erweiterung dieses Wissensarsenals könnte Unternehmen auf dem Weg zu einer konstant hohen Produktqualität ungemein helfen.

Zukünftige Trends und Innovationen in der Qualitätskontrolle der Produktion

Effizienz, Konsistenz und Rentabilität sind die wichtigsten Triebfedern der modernen Industrie. Das Streben nach diesen Elementen hat zu bedeutenden Fortschritten bei der Qualitätskontrolle in der Produktion geführt, die durch die Gestaltung kleinerer Prozesse innerhalb größerer Systeme und durch die Vorhut der digitalen Revolution vorangetrieben wurden.

Aufstrebende Technologien und Praktiken, die die Zukunft der Qualitätskontrolle in der Produktion prägen

Bei der Verbesserung der Standards für die Qualitätskontrolle in der Produktion haben technologische Innovationen eine Vorreiterrolle gespielt. Es wird erwartet, dass mehrere neu entstehende Technologien und Praktiken die Zukunft dieses wichtigen Aspekts maßgeblich beeinflussen werden.

- Internet der Dinge (IoT): Das Internet der Dinge (IoT) entwickelt sich immer mehr zu einem entscheidenden Faktor für die Qualitätskontrolle in der Produktion. Es fördert die Datenerfassung in Echtzeit von mehreren Geräten, die über ein Netzwerk verbunden sind. Diese aktive Verbindung macht die Erkennung von Anomalien schneller und einfacher, da Fehler digital erfasst werden, bevor sie eine wesentliche Bedrohung für die Qualität darstellen.

- Künstliche Intelligenz (KI) und maschinelles Lernen: KI bietet intelligente Lösungen mit dynamischen Problemlösungsfähigkeiten. In Verbindung mit maschinellem Lernen können riesige Datensätze zentral oder dezentral gesichtet werden, um mögliche Fehler oder Systemausfälle vorherzusagen, die die Produktionsqualität beeinträchtigen könnten.

- Blockchain-Technologie: Blockchain könnte das Problem der Rückverfolgbarkeit in der Qualitätskontrolle lösen, indem es seine besondere Fähigkeit nutzt, fälschungssichere Aufzeichnungen zu führen, die den Weg jedes Produkts durch den Herstellungsprozess authentifizieren.

Die potenziellen Auswirkungen von Industrie 4.0 und digitaler Transformation auf die Prozesse der Qualitätskontrolle in der Produktion

Die transformative Kraft, die Industrie 4.0 verspricht, darf nicht unterschätzt werden, wenn es um die Zukunft der Produktion und Qualitätskontrolle in der Fertigung geht. Die auch als "vierte industrielle Revolution" bezeichnete Industrie 4.0 bedeutet eine Abkehr von traditionellen Fertigungsverfahren hin zur Digitalisierung.

Mit der digitalen Transformation erhalten Hersteller durch Datentransparenz einen besseren Einblick in ihre Abläufe. Gleichzeitig können Unternehmen ihre Produktion optimieren, indem sie kostspielige Fehler, die mit manuellen Eingaben einhergehen, effektiv vermeiden. Automatisierte Prozesse bedeuten eine höhere Präzision und damit eine bessere Einhaltung der festgelegten Produktspezifikationen für verschiedene Kategorien.

Industrie 4.0 umfasst die Neuinterpretation der Interaktion zwischen Mensch und Computer und legt den Schwerpunkt auf cyber-physische Systeme, die Informationen kommunizieren, analysieren und nutzen können, um intelligente Entscheidungen zu treffen. Ein solches System entschlüsselt in Echtzeit Erkenntnisse über Defekte in der Produktionslinie, die umgehend Abhilfemaßnahmen zur Aufrechterhaltung der Produktintegrität einleiten.

Zusammenfassend lässt sich sagen, dass die Entwicklung des technologischen Fortschritts enorme Möglichkeiten für die Qualitätskontrolle in der Produktion bereithält. Wenn wir uns weiter in Richtung Industrie 4.0 bewegen und mehr digitale Technologien in die Produktionsprozesse einbinden, werden meiner Meinung nach sowohl Unternehmen als auch Verbraucher von höheren Qualitätsstandards profitieren und gleichzeitig die Annehmlichkeiten eines effizienten Produktionszyklus genießen.

Schlussfolgerung und Zusammenfassung

Am Ende unseres Diskurses über die Qualitätskontrolle in der Produktion wird deutlich, dass die Aufrechterhaltung einer hochwertigen Qualitätskontrolle im Produktionsprozess nicht nur eine Option, sondern eine absolute Notwendigkeit für Unternehmen ist, um auf dem wettbewerbsintensiven Markt erfolgreich zu sein. Eine wirksame Qualitätskontrolle sorgt für Konsistenz, Zuverlässigkeit und Kundenzufriedenheit und stärkt damit den Ruf der Marke.

Die Einbeziehung verschiedener Methoden wie der statistischen Prozesskontrolle (SPC), Stichproben- und Inspektionstechniken oder der Einsatz von Werkzeugen wie der Pareto-Analyse und der Fehlermöglichkeits- und -einflussanalyse (FMEA) kann die Qualitätskontrolle in der Produktion erheblich verbessern. Die sorgfältige Auswahl dieser Komponenten hängt jedoch weitgehend von den spezifischen Anforderungen an die Fertigung oder den Geschäftsprozess ab.

Durch Investitionen in Automatisierungstechnik und Datenanalysesysteme profitieren Unternehmen in doppelter Hinsicht: Sie erhöhen die Präzision bei der Fehlersuche und steigern gleichzeitig die Kosteneffizienz durch die Reduzierung von Ausschuss. Die ermutigenden Fortschritte, die Industrie 4.0 mit sich bringt, kündigen eine größere Effizienz und Finesse bei der Erkennung von Abweichungen in komplexen Fertigungsprozessen an.

Darüber hinaus zeigt die Betrachtung einiger Beispiele aus der Praxis, wie Unternehmen durch die Umsetzung gut geplanter Qualitätskontrollinitiativen sowohl finanziell als auch in Bezug auf ihre Glaubwürdigkeit bemerkenswert profitiert haben. Dennoch darf nicht vergessen werden, dass eine erfolgreiche Umsetzung ein ständiges Engagement der Geschäftsleitung und die aktive Beteiligung aller Mitarbeiter des Unternehmens erfordert.

Nicht zuletzt spielen Fortbildungsmöglichkeiten, die auf die Förderung der Fähigkeiten von Fachkräften abzielen, eine ebenso wichtige Rolle, um mit den sich ständig weiterentwickelnden Produktionsanforderungen Schritt zu halten und gleichzeitig die aktuellen Standards für die Qualitätskontrolle in der Produktion kontinuierlich zu verbessern.

Sicherlich wird es auf diesem Weg Herausforderungen geben, aber Maßnahmen zur kontinuierlichen Verbesserung in Verbindung mit Korrekturmaßnahmen sind mit Sicherheit zuverlässige Lösungen, um eine gleichbleibende Produktqualität zu gewährleisten.

In diesem Sinne können Sie sicher sein, dass die Qualitätskontrolle in der Produktion an der Spitze praktikabler Strategien steht, die darauf abzielen, eine maximale Produktivität zu erreichen, die sich harmonisch mit einer tadellosen Qualität verbindet - und damit wirkungsvolle Ergebnisse ermöglicht, die in allen Bereichen von finanziellen Leistungsindikatoren bis hin zum Vertrauen der Verbraucher reichen. Ein optimistischer Blick in die Zukunft offenbart potenzielle Innovationen, die uns in Richtung effizienterer Prozesse voranbringen und unseren Weg zu Spitzenleistungen in der Qualitätskontrolle in der Produktion weiter absichern.}