Qualitätskontrolle in der Fertigung

Der Einstieg in die hektische Welt der Fertigung kann auf den ersten Blick entmutigend wirken. Das laute Brummen der Maschinen, die geschäftigen Produktionslinien und die unaufhörliche Innovation können Neulinge oft in ihren Bann ziehen. Doch hinter all dem verbirgt sich ein roter Faden, der für Effizienz und Qualität sorgt - die Qualitätskontrolle in der Fertigung. Im Folgenden erfahren Sie, welche entscheidende Rolle die Qualitätskontrolle bei der Herstellung hochwertiger Produkte spielt, die die Erwartungen der Verbraucher erfüllen und gleichzeitig Fehler und Mängel in der Produktion minimieren.

Was ist Qualitätskontrolle in der Fertigung?

Die Qualitätskontrolle in der Fertigung beschreibt verschiedene Verfahren, mit denen Hersteller sicherstellen, dass ihre Produkte die vorgegebenen Qualitäts-, Sicherheits- und Betriebsstandards erfüllen. Sie ist im Wesentlichen die Kontrollinstanz innerhalb des Fertigungsprozesses, die von der Materialauswahl bis hin zum Endprodukt bei der Auslieferung auf Probleme achtet. Durch die Einhaltung dieser Standards wahren die Hersteller ihren guten Ruf, vermeiden Verschwendung durch Mängel oder Nacharbeiten und sparen letztlich Zeit und Kosten.

Wichtigste Erkenntnisse

- Die Qualitätskontrolle ist ein wichtiges Rädchen im Getriebe der Produktion, das einen effektiven Betrieb mit minimaler Verschwendung gewährleistet.

- Dieser systematische Ansatz fördert die Konsistenz und ermöglicht es den Unternehmen, Produkte herzustellen, die zuverlässig die vordefinierten Spezifikationen erfüllen.

- Durch strenge Kontrollen in den verschiedenen Produktionsstufen können die Hersteller potenzielle Probleme sofort erkennen und so die Risiken im Zusammenhang mit Prozessfehlern oder fehlerhaften Waren verringern.

- Die Einführung solider Qualitätskontrollprozesse erhöht die allgemeine Kundenzufriedenheit erheblich, da sichergestellt wird, dass die produzierten Artikel durchweg das gewünschte Qualitätsniveau erreichen.

Wenn wir uns näher mit diesem fesselnden Bereich der Präzision und Perfektion befassen, werden wir untersuchen, wie verschiedene Methoden wie die statistische Prozesskontrolle (SPC) und die Six-Sigma-Methodik dazu beitragen, diese Ziele zu erreichen. Bleiben Sie dran, denn ich werde grundlegende Aspekte aufdecken, wie z. B. die verwendeten Schlüsselausrüstungen und die erforderlichen Dokumentations- und Aufzeichnungspraktiken, die es der blühenden Industrie um uns herum ermöglichen, jeden Tag außergewöhnliche Werte zu liefern!

Die Bedeutung der Qualitätskontrolle in der Fertigung

Die Gewährleistung einer guten Qualitätskontrolle in der Produktion ist mehr als nur eine gesetzliche Anforderung. Sie ist ein etablierter Bestandteil zur Erhaltung der Wettbewerbsfähigkeit, des guten Rufs und der Produktivität in der Branche. Hier sind einige Möglichkeiten, wie die Qualitätskontrolle eine wesentliche Rolle spielt.

Hochwertige Produkte liefern

Erstens ist die Qualitätskontrolle von entscheidender Bedeutung, wenn es darum geht, sicherzustellen, dass die Produkte unter Einhaltung der vorgegebenen Qualitätskriterien hergestellt werden. Durch die Einhaltung der vorgeschriebenen Inspektionen und die regelmäßige Überprüfung der Anlagen kann man eine höhere Erfolgsquote von fehlerfreien Waren beim Versand an die Märkte sicherstellen.

Stück-für-Stück-Prüfungen und strenge Qualitätskontrollen versprechen nicht nur die Eliminierung fehlerhafter Einheiten, sondern gewährleisten auch eine bemerkenswerte Präzision bei der Produktion. Diese Sorgfalt führt dazu, dass außergewöhnliche Produkte die Verbraucher erreichen - ein Beweis für Ihr Engagement, erstklassige Waren anzubieten.

Erfüllung der Kundenerwartungen

Nichts schadet der Kundentreue schneller als unzuverlässige Produkte, die nicht halten, was sie versprechen. Die Kunden haben heute hohe Erwartungen, wenn es um die Zuverlässigkeit und Haltbarkeit von Produkten geht. Die Umsetzung strenger Maßnahmen zur Qualitätskontrolle in der Fertigung trägt daher dazu bei, diese Erwartungen zu erfüllen (und zu übertreffen), indem zuverlässige, langlebige Produkte angeboten werden, die den Bedürfnissen der Nutzer entsprechen.

Die Qualitätssicherung durch umfassende Produkttests stärkt das Vertrauen der Verbraucher in die Fähigkeit und die Absicht Ihrer Marke, stets erstklassige Produkte zu liefern. Die Kunden schätzen Unternehmen, die ihr Vertrauen zu schätzen wissen und es mit hervorragenden Angeboten zurückgeben.

Darüber hinaus verstärkt die Erfüllung der Kundenerwartungen die Mund-zu-Mund-Propaganda und sorgt für ein nachhaltiges Unternehmenswachstum durch loyale Stammkunden bei gleichzeitiger geografischer Ausweitung der Kundenbasis.

Minimierung von Herstellungsfehlern und Defekten

In jeder Produktionsumgebung stellen Fehler einen unsichtbaren Feind dar, der sowohl der Kosteneffizienz als auch dem Ruf der Zuverlässigkeit schaden kann. Genau hier spielen robuste Qualitätskontrollsysteme eine wichtige Rolle!

Auch wenn Perfektion aufgrund der komplexen Prozessdynamik nicht immer erreichbar ist, kann die Identifizierung fehleranfälliger Bereiche im Vorfeld durch proaktive Maßnahmen wie verbesserte Prozessgestaltung oder gezielte Bedienerschulungen zu einer drastischen Reduzierung der Fehler führen.

Ziel ist es, Probleme in der Frühphase der Produktion zu beheben, den Ausschuss zu minimieren und die Prozesseffizienz zu erhöhen. Dadurch werden auch die zusätzlichen Kosten für Nacharbeit oder Ausschuss reduziert, was erheblich zu einer optimierten Kostenstruktur für die Fertigungseinrichtungen beiträgt.

Durch regelmäßiges Überprüfen und Aktualisieren der Kontrollstrategien können Unternehmen einen reibungslosen Betrieb aufrechterhalten, was zu zuverlässigen Lieferketten führt, die die Betriebsziele erfüllen, ohne die Produktqualität zu beeinträchtigen.

Qualitätskontrollmethoden und -techniken

Die kontinuierliche Bewertung der Wirksamkeit und Effizienz der Qualitätskontrolle in der Fertigung erfordert robuste Methoden und Techniken. Es gibt zwar eine Vielzahl von Strategien zur Umsetzung der Qualitätskontrolle, doch wollen wir uns im Folgenden mit drei weit verbreiteten Strategien befassen: Statistische Prozesskontrolle (SPC), Six Sigma-Methodik und Total Quality Management (TQM).

Statistische Prozesskontrolle (SPC)

Die statistische Prozesskontrolle ist eine Methode der Qualitätskontrolle, bei der statistische Analysen zur Überwachung von Produktionsprozessen eingesetzt werden. Sie dient der Qualitätssicherung, indem Schwankungen von den gewünschten Ergebnissen frühzeitig erkannt werden.

- Mit SPC können Sie Produktmessungen konsistent über die Zeit verfolgen.

- Anhand dieser Daten können Sie dann das zukünftige Leistungsniveau vorhersagen.

- So sind Sie in der Lage, schnell zu reagieren, bevor Mängel auftreten.

SPC führt letztlich zu weniger Herstellungsfehlern und damit zu einer besseren Qualitätskontrolle.

Six Sigma-Methodik

Six Sigma wurde in den 1980er Jahren von Motorola eingeführt und ist zum Synonym für das Erreichen betrieblicher Perfektion durch Akribie geworden. Diese Methodik zielt darauf ab, die Fehlerquote in jedem Aspekt der Produktion auf nahezu Null zu reduzieren, wobei zwei Schlüsselansätze verwendet werden: DMADV (Define, Measure, Analyze, Design, Verify) für die Entwicklung neuer Prozesse oder Produkte und DMAIC (Define, Measure, Analyze, Improve, Control) für die Verbesserung bestehender Prozesse.

Diese Lean-Management-Prinzipien zielen darauf ab, die Verschwendung zu reduzieren und gleichzeitig die Produktivität zu steigern, was perfekt mit den Zielen der Qualitätskontrolle in der Fertigung übereinstimmt.

Vollständiges Qualitätsmanagement (TQM)

Wie der Name schon sagt, verfolgt TQM einen ganzheitlichen Ansatz zur Aufrechterhaltung von Abläufen mit hohem Standard in einer Organisation. TQM umfasst alle - vom Management bis zu den Mitarbeitern an der Front - und schafft Anreize für jedes Mitglied, gemeinsame Unternehmensziele zu erreichen, einschließlich der Kundenzufriedenheit.

Zu den wichtigsten Komponenten gehören:

- Rationalisierte Prozesse,

- Eine auf den Kunden ausgerichtete Strategie,

- Kontinuierliche Verbesserung durch Einbeziehung der Arbeitnehmer,

...und damit ein Umfeld zu fördern, das ein besseres Engagement der Teams und bessere Produktergebnisse begünstigt.

Durch die Entscheidung für die Qualitätskontrolle mit den Schwerpunkten SPC, Six Sigma oder TQM (oder einer Mischung aus diesen) können Unternehmen nicht nur ihre Produktqualität verbessern, sondern auch die allgemeine betriebliche Effizienz steigern. Die Umsetzung und der Erfolg dieser Qualitätskontrollmethoden hängt jedoch davon ab, wie gut sie auf die spezifischen Bedürfnisse und Ziele der Fertigung zugeschnitten sind. Letztendlich bleibt das Ziel unverändert: Bessere Produkte für zufriedene Kunden!

Qualitätskontrollverfahren in der Fertigung

Die Qualitätskontrolle in der Fertigung ist kein einmaliger Prozess. Es handelt sich um ein fortlaufendes Verfahren, das sicherstellt, dass die hohen Standards Ihrer Produkte durchgehend eingehalten werden. Lassen Sie uns die drei wichtigsten Phasen, in denen der Qualitätskontrollprozess eingeleitet werden sollte, näher betrachten: Eingangskontrolle (IQC), prozessbegleitende Qualitätskontrolle (IPQC) und abschließende Qualitätskontrolle (FQC).

Eingehende Qualitätskontrolle (IQC)

Stellen Sie sich folgendes Szenario vor: Sie kochen ein üppiges Mahl, aber leider stellen Sie im letzten Moment fest, dass eine Ihrer Zutaten minderwertig ist. Das Ergebnis? Ein weniger gutes Gericht, an dem nur die minderwertige Zutat schuld ist.

In der Welt der Fertigung kann ein einziger minderwertiger Rohstoff die Qualität Ihres Endprodukts gefährden. Hier kommt die Eingangskontrolle (Incoming Quality Control, IQC) zum Einsatz. Die IQC wird bei allen Materialien und Komponenten durchgeführt, die von Zulieferern bezogen werden, bevor sie in der Produktionslinie weiterverarbeitet werden.

Zu den wichtigsten Aufgaben während der IQC gehören:

- Überprüfung von Lieferantenzertifizierungen

- Überprüfung der Sendungen auf sichtbare Schäden

- Durchführung von Stichprobentests für weitergehende Untersuchungen

Zur Einrichtung einer wirksamen IQC gehören die Schaffung von Standardverfahren, der Einsatz von Qualitätskontrollspezialisten, die kontinuierliche Schulung des Personals und die regelmäßige Bewertung der Lieferantenleistung.

Prozessbegleitende Qualitätskontrolle (IPQC)

Wenn wir von der Phase der "Zutaten" zur Phase der Zubereitung oder des eigentlichen "Kochens" übergehen, wird eine weitere Ebene der Überwachung wichtig - die In-Prozess-Qualitätskontrolle (IPQC).

IPQC überwacht jeden Schritt in Ihrem Fertigungsprozess und stellt sicher, dass alles reibungslos und gemäß den erforderlichen Standards abläuft. Die Maßnahmen, die im Rahmen der Qualitätssicherung ergriffen werden, beziehen sich auf IPQC und umfassen die sofortige Erkennung von Prozessabweichungen und die sofortige Durchführung von Korrekturmaßnahmen.

Wie funktioniert das? Nun,

- Es werden regelmäßig Audits und Bewertungen durchgeführt.

- Es werden Echtzeitdaten zu Produktionsgeschwindigkeit, Fehlerquote usw. gesammelt, die für eine schnelle Entscheidungsfindung entscheidend sind.

- Die regelmäßige Kalibrierung der Maschine sorgt für eine gleichbleibende Leistung.

Dabei geht es nicht nur darum, Fehler zu finden, sondern potenzielle Probleme zu erkennen, bevor sie sich zu kostspieligen Mängeln entwickeln.

Endgültige Qualitätskontrolle (FQC)

Schließlich kommen wir auf den "Esstisch". Genauso wie Sie Ihr Gericht vor dem Servieren genau prüfen würden, führt die Endkontrolle (FQC) eine strenge Prüfung der fertigen Produkte durch.

Was steht auf der Checkliste von FQC?

- Detaillierte Produktinspektionen anhand festgelegter Kriterien.

- Kontrolle der Verpackungs- und Etikettierungsnormen.

- Zufallsstichproben von Produkten für ein unverfälschtes Ergebnis.

Das Ziel von FQC ist es, fehlerhafte Waren zu identifizieren und aus der Produktion zu entfernen, bevor sie den Kunden erreichen. So wird sichergestellt, dass der Kunde nicht den Eindruck einer verdorbenen Mahlzeit, sondern den eines Gourmet-Genusses bekommt!

Eine solide Qualitätskontrolle in der Produktion trägt dazu bei, außergewöhnliche Produkte herzustellen und einen vertrauenswürdigen Markenwert zu entwickeln - es ist, als würden Sie Ihre kulinarischen Fähigkeiten im Laufe der Zeit schärfen, um beständig gastronomische Meisterwerke zu schaffen. Ihre Kunden werden immer wieder gerne zurückkommen, das verspreche ich!

Ausrüstung und Werkzeuge für die Qualitätskontrolle

Um ein Höchstmaß an Genauigkeit und Präzision zu gewährleisten, werden in der Qualitätskontrolle zahlreiche Instrumente, Geräte und Werkzeuge eingesetzt. Diese Instrumente reichen von Messgeräten bis hin zu Kalibrierungsvorrichtungen und leisten einen wichtigen Beitrag zur allgemeinen Qualitätskontrolle in der Fertigung.

Messinstrumente und -geräte

Qualitativ hochwertige Produktionseinheiten sind in hohem Maße auf präzise Messungen angewiesen, die einen integralen Bestandteil ihrer routinemäßigen Prüfverfahren bilden. Zu den wichtigsten Messinstrumenten gehören:

- Mikrometer: Diese komplizierten Geräte können winzige Abmessungen mit hoher Genauigkeit messen.

- Messschieber: werden hauptsächlich für interne und externe lineare Messungen verwendet.

- Lehren: werden in der Regel verwendet, um die Dicke oder den Durchmesser eines Materials zu bestimmen.

- Spektralphotometer: Die Farbmessung ist entscheidend für die Wiedererkennung von Marken und die Qualitätskonsistenz.

Diese Messwerkzeuge unterstützen die Hersteller, indem sie sicherstellen, dass die Teile bis ins kleinste Detail genau sind, und tragen so erheblich zur Erhaltung der Produktqualität bei.

Kalibrierungsausrüstung

Der Bedarf an Kalibrierung erstreckt sich auf fast alle Bereiche, in denen Prüfungen durchgeführt werden. In der Fertigung stellt sie sicher, dass alle Ausgaben - sowohl physische Produkte als auch Softwarefunktionen wie Sensoren - über alle Produktionschargen hinweg zuverlässig sind.

So durchlaufen beispielsweise Drehmomentschlüssel, die häufig in der Automobilmontage eingesetzt werden, regelmäßig einen Abstimmungsprozess, damit die Bauteile während der Montage nicht zu stark oder zu schwach angezogen werden - ein Vorgang, der nur durch Kalibrierungsgeräte möglich ist.

Kalibrierungswaagen sind nicht nur auf mechanische Anwendungen beschränkt, sondern spielen auch eine unersetzliche Rolle bei allen qualitativen chemischen Analysen, bei denen volumetrische Lösungen verwendet werden, die nach Standardreferenzmaterialien (SRM) hergestellt wurden.

Die Kalibrierungsausrüstung dient im Wesentlichen als Garantie dafür, dass die Funktionalität jedes Werkzeugs perfekt innerhalb seines spezifizierten Bereichs ausgerichtet ist, was die belastbare Einheitlichkeit im gesamten Fertigungsprozess fördert.

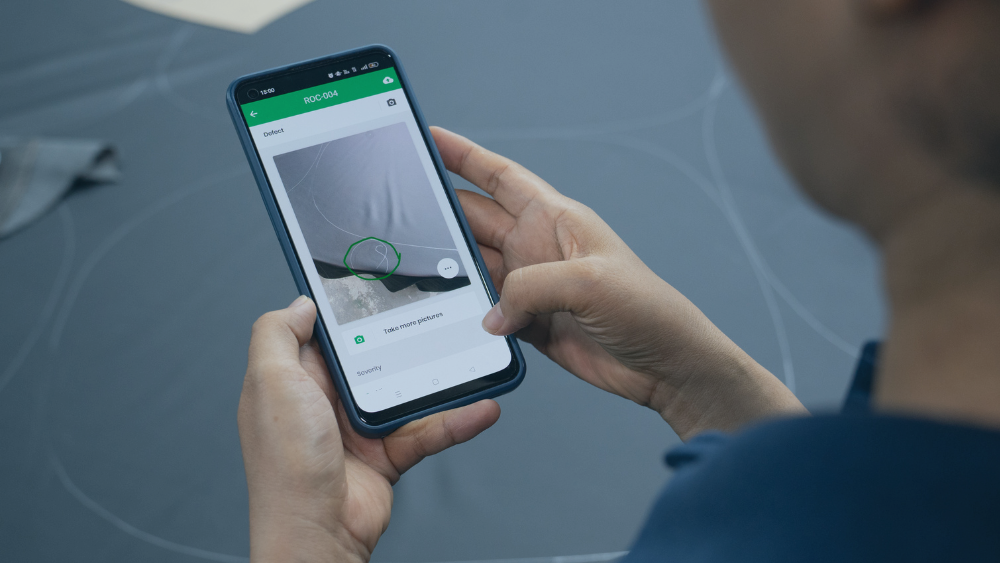

Prüf- und Inspektionswerkzeuge

Angesichts der beispiellosen Fortschritte, die in mehreren Disziplinen in halsbrecherischem Tempo erzielt werden, was zum Teil auf Investitionen zurückzuführen ist, die den Grundsätzen von Industrie 4.0 folgen, ist die Implementierung innovativer Prüf- und Inspektionswerkzeuge in Ihrer Qualitätskontrollabteilung heute nicht mehr wegzudenken.

Von handgefertigten bis hin zu automatisierten Testwerkzeugen ist ein langer Weg zurückgelegt worden, der eine Vielzahl von Vorteilen mit sich bringt - sie erkennen Fehler genauer, fördern die Einhaltung von Sicherheitsvorschriften und stärken das Vertrauen der Kunden, indem sie konsistent sind.

Magnetpulverprüfgeräte können rissähnliche Unregelmäßigkeiten in ferromagnetischen Werkstoffen aufdecken; Koordinatenmessmaschinen (KMG) ermöglichen Maßmessungen selbst bei komplexen Teilen; die zerstörungsfreie Prüfung (ZfP) ermöglicht eine Gesamtprüfung, ohne die Probe zu beschädigen. Sie alle tragen wesentlich dazu bei, dass in der Massenfertigung Produkte von gleichbleibend hoher Qualität hergestellt werden.

Bei der Qualitätskontrolle in der Fertigung, die auf absolute Perfektion und die Einhaltung globaler Standards abzielt, spielen Messgeräte, Kalibrierungsausrüstung und eine Vielzahl von Prüf- und Inspektionswerkzeugen unbestreitbar eine unverzichtbare Rolle. Durch die ständige Aufrechterhaltung der Präzision dieser Instrumente stellen die Hersteller die Zuverlässigkeit der Qualitätsproduktion sicher, was wiederum den guten Ruf und eine solide Marktpräsenz fördert.

Dokumentation und Aufzeichnungen zur Qualitätskontrolle

Wenn man sich mit Qualitätskontrolltechniken in der Fertigung befasst, wird deutlich, dass eine konsequente Dokumentation eine entscheidende Komponente ist. Im Wesentlichen geht es dabei um die kontinuierliche Aufzeichnung verschiedener Messgrößen, Datenpunkte und Ergebnisse, um einen umfassenden Überblick über die Leistung im Laufe der Zeit zu erhalten. Wenn sie sinnvoll eingesetzt werden, können diese Aufzeichnungen als unschätzbare Hilfsmittel zur Identifizierung problematischer Bereiche, zur Entwicklung von Verbesserungsstrategien und zur Bewertung der Wirksamkeit von Abhilfemaßnahmen dienen.

Pläne und Verfahren für die Qualitätskontrolle

Das Herzstück der Qualitätskontrolle sind gut kalibrierte Pläne und Verfahren. Dabei handelt es sich um sorgfältig ausgearbeitete Leitfäden, die beschreiben, wie ein Unternehmen seine Prozesse zu steuern gedenkt, um sicherzustellen, dass die Produktqualität den vordefinierten Standards entspricht. Elemente wie die Identifizierung kritischer Merkmale, die Beschreibung von Inspektionsmethoden, die Zuweisung von Ressourcen und die Bewertung des Schulungsbedarfs der Mitarbeiter sind Teil dieser Dokumente. Von der Auswahl der Proben bis hin zu den Verfahren zur Erkennung von Nichtkonformitäten - jedes Detail ist Teil Ihres einzigartigen Konzepts für die konsistente Lieferung hochwertiger Produkte.

Besonders wichtig bei QC-Plänen (Qualitätskontrolle) ist, dass es sich um dynamische Dokumente handelt, die auf der Grundlage von Rückmeldungen aus dem laufenden Betrieb ständig aktualisiert und überarbeitet werden.

Inspektionsberichte und Checklisten

Ein ebenso wichtiges Instrument zur effizienten Durchführung von Qualitätskontrollmaßnahmen sind Prüfberichte und Checklisten. Regelmäßige Inspektionen, die mit diesen Instrumenten durchgeführt werden, stellen sicher, dass jede Phase des Herstellungsprozesses genau wie geplant abläuft - und wenn dies nicht der Fall ist, gibt es einen dokumentierten Nachweis, der rasche Korrekturmaßnahmen ermöglicht.

Auf ihrer grundlegendsten Ebene umfassen die Inspektionschecklisten akzeptable Toleranzen für Maße sowie physische Attribute wie Farbe oder Textur. Eine solch sorgfältige Überwachung gewährleistet, dass Ihre Produktionslinien hinsichtlich fehlerhafter Einheiten blitzsauber sind.

Ebenso enthalten Inspektionsberichte explizite Beurteilungen von Inspektoren, die detailliert angeben, ob das geprüfte Produkt oder der geprüfte Prozessabschnitt die Anforderungen erfüllt oder nicht. Im Laufe der Zeit geben diese Aufzeichnungen Aufschluss darüber, wo Ihr Unternehmen bei der Förderung der Produktqualität erfolgreich war und wo es noch Spielraum für Verbesserungen gibt.

Berichte über Nichtkonformität (NCRs)

Die Welt ist nicht perfekt, d. h. selbst mit den besten Qualitätskontrollplänen werden Sie unweigerlich auf Anomalien stoßen. An dieser Stelle kommen die Non-Conformance Reports (NCRs) ins Spiel. In diesen Dokumenten werden Fälle festgehalten, in denen ein Produkt oder ein Prozess die Qualitätsstandards nicht erfüllt.

Entscheidend ist, dass NCRs nicht nur die Art der Nichtkonformitäten, sondern auch die zugrunde liegenden Ursachen beleuchten. Die dokumentierten Gründe können dann genutzt werden, um wirksame Korrekturmaßnahmen zu formulieren und zu verhindern, dass solche Probleme in Zukunft wieder in Ihr Produktionssystem eindringen.

Zusammenfassend lässt sich sagen, dass sorgfältige Aufzeichnungspraktiken auf dem Weg zur "Manufacturing Excellence" eine wichtige Rolle spielen. Sie bilden die Grundlage für eine produktive Entscheidungsfindung, die darauf abzielt, die Gesamtleistung von Unternehmen zu verbessern, die durch eine effiziente Verwaltung ihrer Ressourcen hervorragende Produkte liefern wollen.

Schulung und Ausbildung für Qualitätskontrollpersonal

Die Wirksamkeit der Qualitätskontrolle in der Fertigung hängt in hohem Maße von den Kenntnissen und Fähigkeiten des Personals ab, das sie durchführt. Angesichts des technischen Fortschritts, der diesen Bereich prägt, sind ständige Schulungen und Weiterbildungen unerlässlich, um auf dem neuesten Stand zu bleiben.

Zertifizierungsprogramme für Qualitätskontrolle

Lassen Sie uns zunächst über Zertifizierungsprogramme im Bereich der Qualitätskontrolle sprechen. Bei diesen Programmen handelt es sich um systematisch strukturierte Lehrpläne, die von Fachleuten entwickelt wurden, um Einzelpersonen mit grundlegenden Kenntnissen in Bezug auf den Inspektionsprozess, Methoden zur Identifizierung und Verwaltung von Fehlern sowie das Verständnis der Materialeignung für die Produktion auszustatten.

Zertifizierungen wie "Certified Quality Inspector" (CQI), "Certified Six Sigma Black Belt" (CSSBB) oder "Certified Manager of Quality-Organizational Excellence" (CMQ OE) gehören zu den weithin anerkannten Zeugnissen, die von Personen erworben werden, die ihr Fachwissen in verschiedenen Funktionen der Qualitätskontrolle in der Fertigungsindustrie verbessern wollen.

Der erfolgreiche Abschluss dieser Zertifizierungen bestätigt nicht nur die Fähigkeit zur Einhaltung von Präzisionsniveaus bei der Produktlieferung, sondern unterstreicht auch das Engagement des Einzelnen für die Einhaltung von Qualitätsstandards.

Zuverlässige Quellen empfehlen die Teilnahme an diesen Zertifizierungskursen, da sie Bereiche wie Messmethoden, Produktprüfungstechniken, Fertigkeiten im Umgang mit Qualitätskontrollinstrumenten und tiefe Einblicke in statistische Qualitätskontrollnormen abdecken, die für jede Produktionseinheit auf Industrieniveau unerlässlich sind.

Kontinuierliche Verbesserung und berufliche Entwicklung

Kontinuierliche Verbesserung ist ein Dreh- und Angelpunkt für die berufliche Entwicklung im Bereich der Qualitätskontrolle in der Fertigungsindustrie. Dies bedeutet, dass kontinuierliches Lernen nicht nur auf das Erreichen bestimmter Zertifizierungen beschränkt sein sollte. Es sollte vielmehr als eine fortlaufende Reise zum Erwerb praktischer Erfahrungen, zur Weiterentwicklung von Fähigkeiten und zur Beherrschung neuer QC-bezogener Technologien, Werkzeuge und Methoden betrachtet werden.

Die Produktionseinheiten veranstalten häufig interne Schulungen, die darauf abzielen, die vorhandenen Kenntnisse der Mitarbeiter aufzufrischen oder sie mit den unternehmensspezifischen Prozessen vertraut zu machen, die mit den für die Qualitätskontrolle wichtigen und sichernden Techniken verbunden sind.

Durch das Abonnieren branchenrelevanter Fachzeitschriften, die Teilnahme an Webinaren oder Workshops können Sie Ihre Neugierde stillen und sich über neue Trends in diesem Bereich auf dem Laufenden halten.

Die Investition von Zeit in kontinuierliches Lernen ermöglicht es den Mitarbeitern der Qualitätskontrolle, kompetenter und sicherer in ihrer Rolle zu werden. Darüber hinaus erhalten sie ein umfangreiches Arsenal an bewährten Verfahren, die sie zur Optimierung der bestehenden Qualitätsstandards einsetzen können.

Denken Sie daran, dass es bei Schulungen, Zertifizierungen oder Weiterbildungsprogrammen nicht nur darum geht, den eigenen Lebenslauf zu verbessern, sondern auch darum, die Produktergebnisse und die Kundenzufriedenheit des Unternehmens zu steigern, indem mögliche Produktionsfehler vermieden werden.

Der Weg dorthin mag anspruchsvoll erscheinen, doch wenn Sie ihn als eine Investition in Ihre berufliche Entwicklung betrachten und gleichzeitig einen wichtigen Beitrag zum Erfolg Ihres Unternehmens bei der Herstellung hochwertiger Produkte leisten, wird er sich zweifellos lohnen.

Audits zur Qualitätskontrolle und Einhaltung der Vorschriften

Im Bereich der Qualitätskontrolle in jedem Herstellungs- oder Geschäftsprozess ist es von größter Bedeutung, ein Gleichgewicht zwischen Spitzenleistungen und der Einhaltung standardisierter Protokolle zu finden. In diesem Zusammenhang stellen Audits systematische Bewertungen dar, die objektive Einblicke in die Leistung, Effizienz und Einhaltung verschiedener gesetzlicher Normen innerhalb Ihres Produktionsprozesses liefern sollen.

Interne Audits zur Prozessbewertung

Bei internen Audits geht es nicht nur um die Erfüllung der von externen Stellen oder Vorschriften vorgegebenen Verpflichtungen. Vielmehr geht es darum, die Verantwortung für die eigenen Qualitätskontrollsysteme zu übernehmen.

Interne Audits sind ein wichtiges Instrument zur kontinuierlichen Verbesserung. Indem ein Prüfer für Qualitätskontrolle die bestehenden Herstellungsverfahren regelmäßig bewertet, können Sie Bereiche ermitteln, die einer Verbesserung bedürfen, und so optimale Produktqualitätsstandards gewährleisten.

Betrachten Sie sie als einen Selbstkontrollmechanismus, der es den Unternehmen ermöglicht:

- Decken Sie versteckte Probleme auf, bevor sie eskalieren.

- Verfolgen Sie die Leistung der Geräte, die die Produktqualität beeinträchtigen können.

- Überprüfen Sie, ob sich die Mitarbeiter an die festgelegten Verfahren halten, und fördern Sie so die konsistente Lieferung von Qualitätsprodukten.

Die Daten aus diesen internen Kontrollen können dazu beitragen, fundiertere Entscheidungen zu treffen und die strategische Planung in Bezug auf Produktions- und Prozessanpassungen voranzutreiben, was ihre Bedeutung noch unterstreicht.

Zertifizierungsaudits für die Einhaltung von ISO-Normen

Um dieses Thema zu vertiefen, wollen wir uns nun mit den Zertifizierungsaudits befassen, die sich auf die Einhaltung der ISO-Normen beziehen - ein weiterer wichtiger Aspekt der Qualitätskontrolle in der Fertigung. Ein erfolgreicher Abschluss dieser Audits bedeutet die Bestätigung, dass Ihr Unternehmen international anerkannte Qualitätsmanagementsysteme und -grundsätze einhält, die in verschiedenen ISO-Richtlinien (International Organization for Standardization) wie ISO 9001 festgelegt sind.

Sie dient zwei grundlegenden Zwecken:

- Validierung der Bereitschaft für eine offizielle Inspektion durch Akkreditierungsstellen.

- Bescheinigung, dass Ihr Unternehmen allgemein anerkannte Standards in Bezug auf Kundenzufriedenheit, Mitarbeitermotivation und -engagement, kontinuierliche Verbesserung und Beziehungsmanagement mit Lieferanten und Partnern erfüllt.

Eine ISO-Zertifizierung steigert mit Sicherheit das Ansehen bei allen Beteiligten, einschließlich Kunden und Mitarbeitern, und hebt Ihr Unternehmen von Konkurrenten ab, die keine ähnlichen Branchenstandards anwenden.

Lieferantenaudits zur externen Qualitätssicherung

Nicht zuletzt, aber ebenso wichtig, sind die Lieferantenaudits. Im Namen der Aufrechterhaltung einer tadellosen Qualitätskontrolle in der Produktion erstrecken sich die strengen Auditverfahren nicht nur auf Ihr Unternehmen, sondern auch auf Ihre Zulieferer.

Diese Prüfungen bieten die Gewähr dafür, dass:

- Die gelieferten Materialien oder Komponenten entsprechen den vorgegebenen Qualitätsstandards.

- Die Zulieferer verfügen über solide Qualitätskontrollprotokolle.

- Es besteht eine konsequente Ausrichtung an gesetzlichen und vertraglichen Anforderungen.

Solche Inspektionen ermöglichen es den Unternehmen im Wesentlichen, Risiken im Zusammenhang mit suboptimalen externen Faktoren, die die Produktqualität insgesamt beeinträchtigen könnten, zu mindern. Dadurch werden die Beziehungen zu den Lieferanten gestärkt, die auf Vertrauen, Zuverlässigkeit und der gemeinsamen Verpflichtung zur Lieferung hochwertiger Produkte beruhen.

Mit einem umfassenden Auditsystem, das sowohl interne Kontrollen, Zertifizierungsaudits für die ISO-Konformität als auch Lieferantenbewertungen umfasst, ebnen Sie den Weg zu einem überlegenen Qualitätsmanagementsystem, das für die komplexen Anforderungen der modernen Fertigung gerüstet ist.

Dies trägt nicht nur zur Rationalisierung der Produktionsprozesse bei, sondern stärkt auch Ihren Ruf bei den Kunden, die hochwertige Waren unweigerlich mit der Zuverlässigkeit und Vertrauenswürdigkeit der Marke in Verbindung bringen.

Herausforderungen und Lösungen in der Qualitätskontrolle

Die Qualitätskontrolle ist das Rückgrat der Produktion. Sie ist jedoch nicht frei von Herausforderungen, die darüber entscheiden können, wie effektiv unsere Bemühungen um eine Qualitätskontrolle sind. Die gute Nachricht? Es gibt Lösungen.

Management von Variationen in Fertigungsprozessen

Die bei der Herstellung auftretenden Prozessschwankungen führen häufig zu Qualitätsproblemen. Dabei kann es sich um unterschiedliche Rohstoffe, unterschiedliche Anlageneinstellungen oder Schwankungen der Umgebungsbedingungen handeln. Hier kommt die statistische Prozesskontrolle (SPC) ins Spiel, um diese Variablen zu identifizieren und zu minimieren.

Umsetzung wirksamer Korrekturmaßnahmen

Sobald Nichtkonformitäten festgestellt werden, brauchen wir einen systematischen Ansatz zur Umsetzung von Korrekturmaßnahmen. Hier kommen Werkzeuge wie die Ursachenanalyse ins Spiel. Sie helfen uns, dem Problem auf den Grund zu gehen und die tatsächlichen Ursachen für Mängel zu ermitteln, anstatt nur Symptome zu behandeln.

Sicherstellung von Datengenauigkeit und -integrität

Eine weitere Herausforderung liegt in der Sicherstellung der Datengenauigkeit und -integrität, die für zuverlässige Entscheidungsprozesse entscheidend sind.

KPIs und Metriken für die Leistungsbewertung

Um dieses Problem zu bekämpfen, helfen Leistungskennzahlen wie Ausbeute, Ausfallrate oder Zykluszeit bei der effizienten Bewertung der Leistung, während Key Performance Indicators (KPIs) eine kontinuierliche Verbesserung ermöglichen.

Trendanalyse zur Prozessverbesserung

Die Trendanalyse dient der Vorhersage künftigen Verhaltens auf der Grundlage von Mustern, die in vergangenen Daten gefunden wurden, und hilft dabei, potenzielle Schwachstellen oder Chancen innerhalb der Produktionslinie zu erkennen, wodurch die strategische Entscheidungsfindung gefördert wird.

Herausforderungen in Chancen verwandeln

Verbesserte Produktivität und Effizienz

Strenge Qualitätskontrollen sorgen für effiziente Abläufe, indem sie die Zeit für Nacharbeiten oder die Verschwendung von Rohstoffen reduzieren. Dadurch wird sichergestellt, dass die Teams ein hohes Produktivitätsniveau beibehalten, was zu besseren Geschäftsergebnissen führt.

Erhöhte Kundenzufriedenheit und Loyalität

Eine sorgfältige Qualitätskontrolle garantiert eine gleichbleibende Produktqualität, die den Kundenerwartungen jedes Mal gerecht wird, wodurch die Zufriedenheitsrate erhöht und die Markentreue gefördert wird.

Kostenreduzierung und Abfallminimierung

Die Einführung solider Qualitätskontrollen verringert die Verschwendung durch die frühzeitige Erkennung von Mängeln und trägt zu kostensparenden Initiativen bei, die sich langfristig positiv auf die Unternehmensgewinne auswirken.

Verschiedene Industriezweige haben einzigartige Qualitätsanforderungen Qualitätskontrollanforderungen:

Autoindustrie

Die Qualitätskontrolle spielt in der Automobilindustrie eine entscheidende Rolle. Sie gewährleistet die Sicherheit, erfüllt die Erwartungen der Kunden und trägt durch die Minimierung von Mängeln zur Senkung der Produktionskosten bei.

Elektronikfertigung

In der Elektronikbranche ist die Qualitätskontrolle von entscheidender Bedeutung, um die Zuverlässigkeit der Produkte zu gewährleisten. Von der Inspektion der Leiterplatten bis zur Endprüfung der montierten Geräte bietet die Qualitätskontrolle sowohl den Herstellern als auch den Verbrauchern Sicherheit.

Pharmazeutische Produktion

Bei Arzneimitteln spielt die Qualitätskontrolle aufgrund der möglichen direkten Auswirkungen auf die menschliche Gesundheit eine noch wichtigere Rolle.

FDA-Vorschriften für die Lebensmittel- und Arzneimittelindustrie

Um dies in den Griff zu bekommen, gibt es strenge Vorschriften wie die der FDA, die dazu beitragen, strenge Standards zum Schutz der öffentlichen Gesundheit festzulegen.

Branchenspezifische Vorschriften zur Qualitätskontrolle

Andere Sektoren haben ihre eigenen Vorschriften, die die Einhaltung spezifischer Industrienormen zum Schutz der Verbraucherinteressen bei gleichzeitiger Wahrung einer einheitlichen Qualität der Produkte gewährleisten.

Ein Blick in die Zukunft

In Zukunft wird der technologische Fortschritt zweifellos die Art und Weise, wie wir die Qualitätskontrolle in der Fertigung handhaben, verändern.

Künstliche Intelligenz und maschinelles Lernen

KI in Verbindung mit maschinellem Lernen kann Defekte vorhersagen, bevor sie auftreten, so dass wir proaktiv Korrekturmaßnahmen ergreifen können, was zu weniger Produktausfällen und einem höheren Durchsatz führt.

Internet der Dinge (IoT) für Echtzeit-Überwachung

IoT ermöglicht die Datenerfassung in Echtzeit und verbessert so die Prozesstransparenz, was eine schnelle Entscheidungsfindung auf der Grundlage genauer Metriken ermöglicht.

Big Data Analytics für die Prozessoptimierung

Mit der uns zur Verfügung stehenden Big-Data-Analytik wird die Identifizierung von Mustern oder Trends einfacher und bietet Einblicke, die zu einer effizienten Prozessoptimierung führen - und damit letztlich den gesamten Geschäftsbetrieb verbessern.

Qualitätskontrolle ist in der Tat eine kontinuierliche Reise zu Spitzenleistungen. Meiner Meinung nach bietet die Industrie 4.0 aufregende Möglichkeiten für Führungskräfte, die bereit sind, diese Veränderungen anzunehmen und nicht nur ihre Produktionslinien, sondern ihre gesamte Unternehmenskultur neu zu erfinden, die auf Innovation und kontinuierliche Verbesserung ausgerichtet ist.}